扫码添加微信,获取更多半导体相关资料

摘要

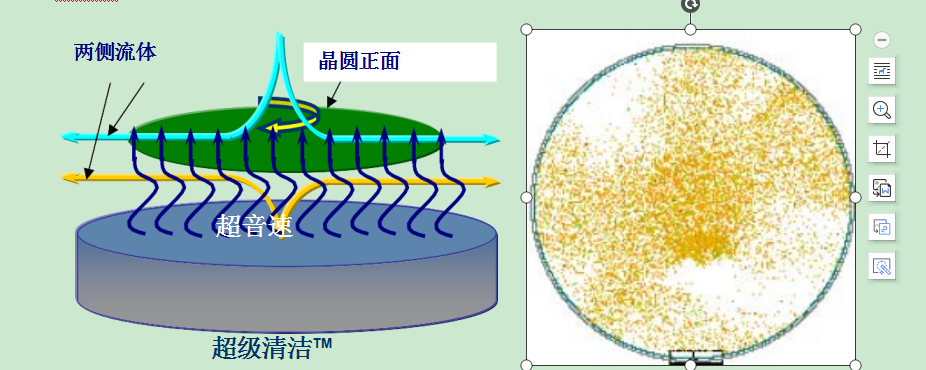

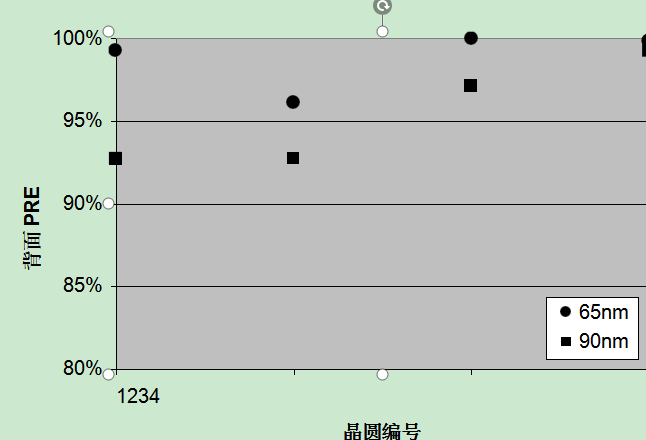

本文介绍了光刻前背面清洗工艺开发了具有全覆盖背面兆声波的单晶片清洗系统。背面颗粒去除效率 (PRE)仅使用 DIW 即可在 ≥65nm 处实现大于 95% 的 Si3N4 颗粒,这表明使用全覆盖兆声波增强了较小和较大颗粒尺寸的颗粒去除。>99% 的 PRE 值是通过使用稀释的 HF/SC1 化学物质和通过使用 SC1 增加兆声波功率而获得的。如果需要,单晶片清洁系统允许在正面分配 DIW,以在将化学物质施加到背面时最大限度地减少晶片器件侧的化学接触。蚀刻速率测试证实没有化学物质流到晶片的正面。现场数据表明,全覆盖兆声波清洗可以减少光刻工具的维护频率。

介绍

随着技术节点缩小到 65 纳米,由于在关键光刻步骤(例如浅沟槽隔离、栅极图案化和接触)中的焦深和重叠容差过紧,晶圆背面清洁变得至关重要。这些步骤要求晶圆背面没有大颗粒(90nm/65nm 节点处为 0.2μm)。随着技术节点缩小到 45 纳米及以上,更关键的光刻步骤将需要背面预清洁。此外,晶片背面和边缘上的颗粒和金属污染有可能污染工艺和计量工具的处理表面。背面清洁可以消除与这些工具接触的晶圆之间的交叉污染。例如,一些研究人员研究了去除背面铜以避免交叉污染 。

众所周知,从晶片表面去除颗粒的挑战是克服范德华力和颗粒与晶片之间的静电相互作用力。Megasonic 清洁系统采用 700kHz 至 1.5MHz 的声能来清洁晶圆。超音速清洗依赖于空化作为主要的颗粒去除机制。空化是一种基于液体中气泡形成和坍塌的复杂物理现象,可以由兆声波的声场诱发。

测试晶圆和计量

高级 300mm Si 晶片(用于制备 PRE 晶片。使用 2300D 型粒子沉积系统 (MSP Inc., Minneapolis, MN) 在晶片上沉积大约 10000 个 Si3N4 粒子使用 SP1-TBI 晶片表面扫描仪 (KLA-Tencor Inc, San Jose, CA) 进行粒子测量,波长≥65nm,边缘排除 3mm。图 2 显示了沉积有 0.1μm Si3N4 颗粒的颗粒晶片的典型 SP1 预扫描。 PRE 定义为(清洁后计数 - 沉积前计数)/(清洁前计数 - 沉积前计数)*100。对于背面清洁 PRE 评估,使用晶片棒将晶片倒置并放回晶片盒中。处理后,用晶圆棒手动将晶圆翻转回上方位置。初始氧化物厚度为 500Å 的热氧化物 300mm 晶片用于蚀刻速率测试。使用 Spectrum FX-100 (KLA-Tencor Inc, San Jose, CA) 在 3 mm 边缘排除的 49 个点测量薄膜厚度。

晶圆背面示意图 清洁图 2. 典型的 SP1 预扫描

清洁化学

大多数湿式清洁应用需要使用清洁化学品,通常是稀释的 HF (dHF) 和/或 SC1(NH4OH 和 H2O2 的混合物)。在这项工作中,DIW、dHF 和 SC1 用于测试颗粒去除、颗粒添加物和氧化物蚀刻速率。使用的正面/背面流体流动组合为 DIW/DIW、DIW/dHF 和 DIW/SC1。对于 PRE 测试,使用 DIW/DIW 和 DIW/dHF,然后使用 DIW/SC1。使用 DIW/dHF 和 DIW/SC1 进行粒子添加器测试。使用 DIW/dHF 评估正面氧化物蚀刻速率。Megasonics 用于所有组合。

我们之前的研究表明,水中缺乏溶解气体会导致颗粒去除率显着降低,尤其是在低兆声功率水平下 [5]。DIW 中的溶解气体对空化起着关键作用,因此对于有效去除颗粒至关重要。因此,本文中的所有实验均使用 N2 气化 DIW 进行。

结果和讨论

图 3. DIW/500W 兆声波工艺后,≥90nm (■) 和 ≥65nm (●) 的背面 PRE 与晶圆数量的关系。

文章全部详情,请加华林科纳V了解:壹叁叁伍捌零陆肆叁叁叁