扫码添加微信,获取更多半导体相关资料

摘要

近年来,在减薄步骤后提高晶圆强度一直是砷化镓(GaAs)晶圆制造的一个持续问题。晶圆强度的提高将显着减少拆卸和清洗过程中的晶圆破损。优化减薄工艺以最小化机械应力源非常关键。提高薄 GaAs 晶片强度的一种明显方法是在晶片研磨后应用湿蚀刻步骤以去除表面损伤。本文将讨论 Skyworks 设施开发的晶圆减薄和抛光工艺的改进。

简介

研磨工艺在晶圆减薄操作中提供最佳平整度 ,但也会引入大量微裂纹,从而在晶圆中产生机械应力。湿法蚀刻或抛光的目的是去除研磨过程中残留的表面损伤。过去,我们了解到晶圆拆卸步骤中的高破损率与机械应力直接相关,湿蚀刻晶圆的成品率低于抛光晶圆。然而,本文将表明晶圆强度与表面粗糙度直接相关,抛光方法对晶圆强度提高的影响比湿蚀刻方法更显着。

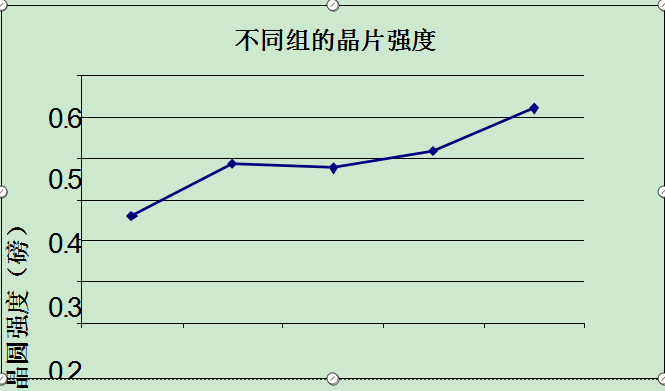

不同组的晶圆强度

设计了一个特殊的夹具来固定减薄的晶片。这种特殊的夹具有一个开口,其形状与 4 英寸 GaAs 晶片的形状相同,带有一个大平面和一个小平面。有一个带有抽拉装置的封闭室,用于将破裂的晶片固定在开口下方。当晶片固定台朝尖端向上移动时,台速度设置为 10 毫米/秒。当尖端使晶片破裂时,晶片台停止,显示的最大载荷是晶片的强度。不同晶片组的结果绘制在图 2 中。

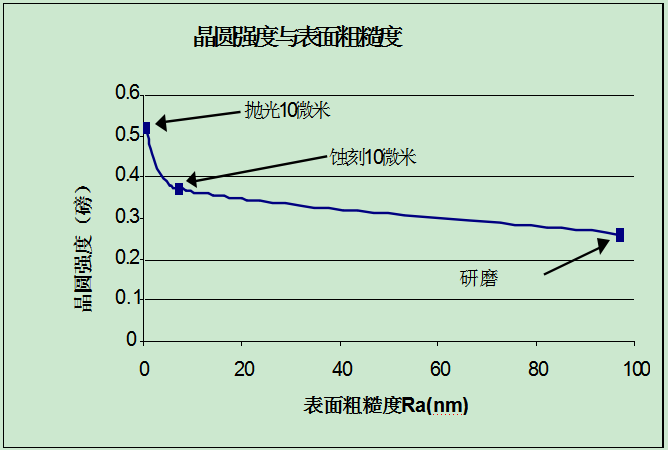

表面粗糙度与晶圆强度之间的关系

图 3 显示了表面粗糙度和晶片强度之间的关系。晶片强度从 0.26 磅增加到 0.52 磅。随着表面粗糙度值从 97.3 下降

结论

表面粗糙度的降低是晶片强度提高的主要因素,表面越光滑,晶片越坚固。光滑的表面将有助于防止在晶片拆卸和溶剂清洗过程中发生破损。在晶圆减薄操作中进行抛光而不是湿蚀刻工艺非常重要,以尽量减少厚度变化。

文章全部详情,请加华林科纳V了解:壹叁叁伍捌零陆肆叁叁叁