上一期给大家讲解了湿法刻蚀与清洗的基本药液,那湿法刻蚀清洗机的结构和工作原理是什么?今天就带大家瞧一瞧。

1、刻蚀清洗设备分类

湿法刻蚀清洗机按清洗的结构方式可以分为槽式批量清洗和单片清洗机两种类型。而槽式清洗又可分为半自动清洗和全自动清洗两种机台。

2、 清洗设备结构组成

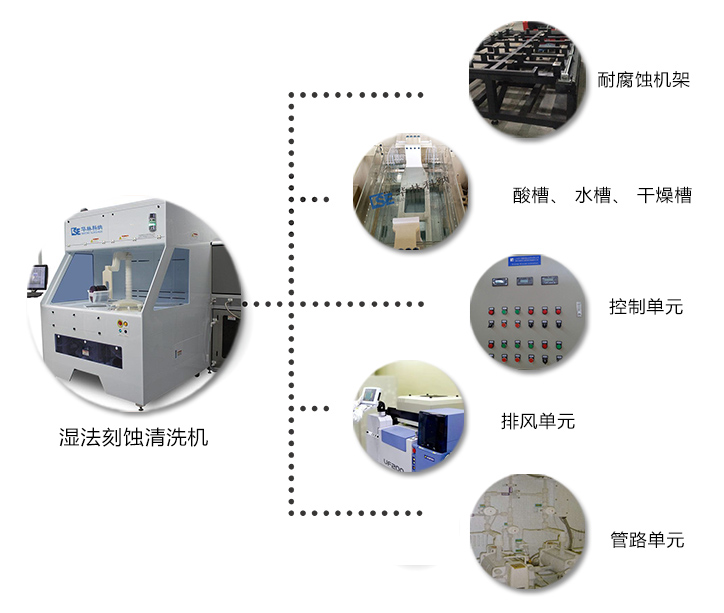

清洗设备主要由耐腐蚀机架、 酸槽、 水槽、 干燥槽、 控制单元、 排风单元以及气体和液体管路单元等几大部分构成。其中酸槽和管路单元是清洗设备的主要组成部分。 按照材料的差异, 槽体可分为用不锈钢材质的生产的槽、 用NPP 材质生产的抗腐蚀的槽、 用PVDF材质生产的槽、 用PTFE材质生产的槽、 用石英材质生产的槽等, 按照功能的差异槽体又可分为酸碱刻蚀槽、 溢流清洗槽、 快速排水槽和使晶圆快速干燥的干燥槽等, 根据清洗工艺要求的不同, 还可以增加腐蚀液的超声及兆声清洗、 腐蚀液加热或制冷、搅拌、 循环及去离子水加热等清洗功能。

▲湿法刻蚀清洗机的组成部分

在材料选择上, 不锈钢槽主要用于有机溶液或碱性溶液; 而石英加热槽主要用于酸性溶液, 而且该槽耐高温, 一般为二百摄氏度, 最高可以达到四百摄氏度;高纯度聚丙烯槽主要用于温度小于八十摄氏度的酸碱溶液;聚氟乙烯槽常常用来承装 BOE 以及氢氟酸, 要求温度最高不能高于一百二十摄氏度。 聚四氟乙烯槽可用于几乎所有的酸碱以及有机溶液,其耐温小于150摄氏度。

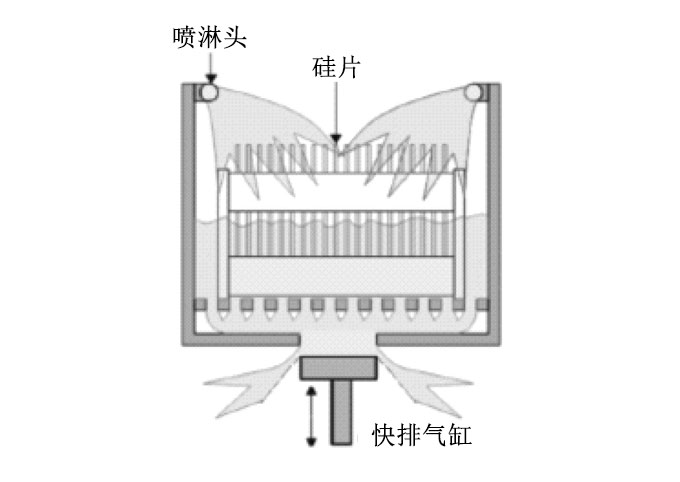

在功能选择上, QDR槽即快速排水清洗槽常常使用在酸碱刻蚀后对去离子水的冲洗工艺上。 其工作原理是先从该槽体上部喷淋以及底部注入去离子水, 等到一定量后在把去离子水快速排空。 通过把去离子水快速排走带走杂质离子。 这一过程一般要反复 进行 3-4 个循环。其工作原理如图1所示。

▲ 图1 QDR槽清洗原理图

超声槽是指利用槽体底部或侧面超声发出振板产生超声波,超声波,超声波在水中或溶液中生成大量的气泡, 气泡破裂释放强大的动能。 超声波的频率通常为28kHz 或 48kHz。频率越高,清洗的颗粒越小。工艺腐蚀槽是指利用各类酸碱刻蚀液以及有机溶液,实现某些刻蚀过程或清洗的效果。

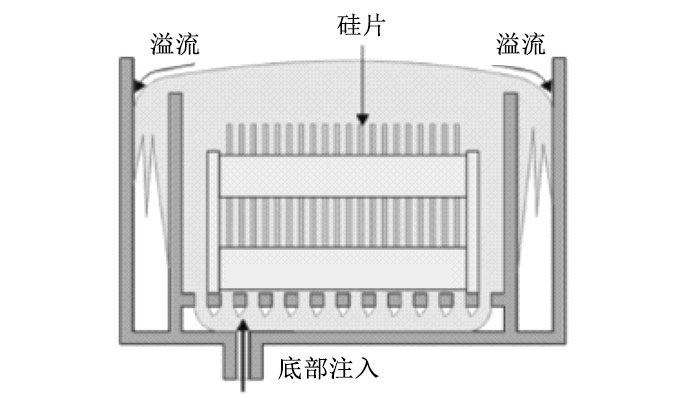

溢流槽的工作原理为底部持续注入去离子水,从上部四周外溢,从而通过水流带走污染物。其工作原理如图2所示。

▲ 图2 溢流槽工作原理图

3、清洗设备干燥方式

通过去离子水清洗后, 需要在最短的时间里把晶圆表面的水分去除, 而且去除后晶圆的外表不要有任何水痕, 否则会降低晶圆的良率。 半导体生产上常采用以下几种干燥方式:旋转甩干、热氮气烘干、异丙醇慢提拉干燥及 Marangoni。

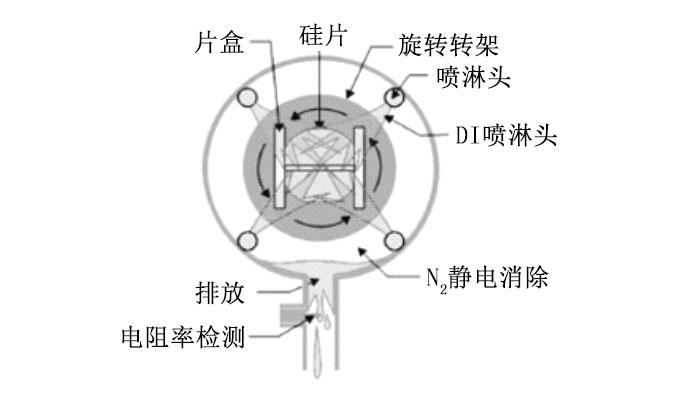

a.旋转甩干:目前对晶圆的清洗以及脱水处理方式主要有旋转冲洗、离心甩干和氮气烘干三种工艺,该工艺主要用于在洁净度上要求很高的晶圆的冲洗干燥, 这种工艺虽然简单, 但清洗甩干效果好, 所以从发明带现在的几十年里一直被广泛使用。这种工艺的最重要的地方有以下几点:一边使晶圆转动一边清洗,然后快速旋转而甩干, 同时加入热的氮气促使晶圆烘干流程, 该甩干工艺原理见图3。

▲ 图3 旋转冲洗甩干机工作原理图

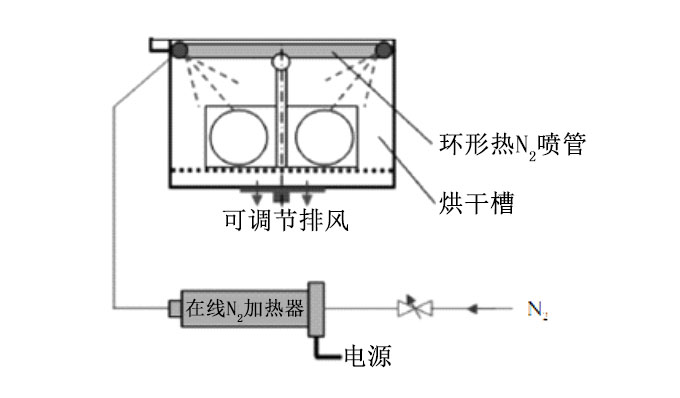

b. 热氮气烘干方式:热氮气烘干槽采用了桶状的加热槽结构,氮气通过在线加热器加热后从槽体顶部周边喷淋下来,在槽体底部安装有可以调节的排水以及排气的结构。其工作原理见图4。

▲ 图4 热N2 烘干槽工作原理图

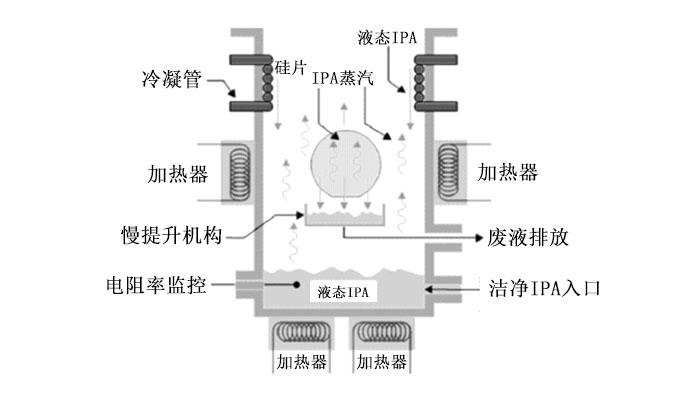

c. IPA 慢提拉干燥方式:其利用了水易于溶于IPA 溶液的特点,先要把晶圆放在异丙醇中使晶圆进行预脱水,预脱水后再将其放入装有 IPA溶液的槽体底部, 该槽体底部带有一个加热装置, 而且该加热装置是可控制的, 它可将液体的异丙醇加热成热的异丙醇蒸汽。 在槽体的上部安装有冷凝管, 它可使挥发的异丙醇气体冷却成液体的异丙醇, 从而实现对异丙醇的循环利用; 并且在此槽体里装有缓慢上升的机械装置,可将硅片缓慢提升到热的IPA 蒸汽里并使硅片干燥。其工作原理如图5所示。

▲ 图5 IPA慢提拉干燥原理图

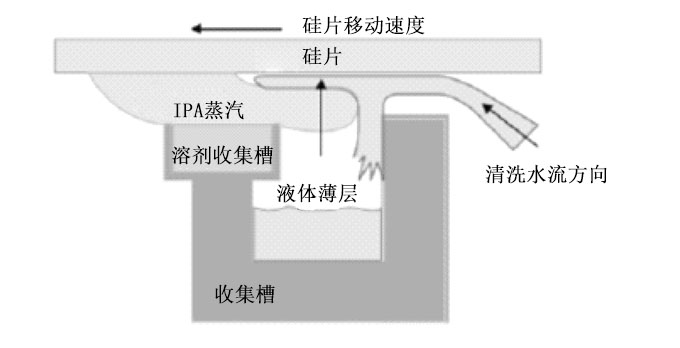

d. Marangoni dryers干燥:该干燥方式利用了硅片表面张力的梯度变化原理, 达到使晶圆干燥的目的。 先用流动的去离子水在晶圆外表面产生很薄的一层水膜,之后再通入大量的异丙醇气体把晶圆上的水层去掉,从而使硅片干燥。这种工艺重中之重是要控制去离子水层和异丙醇气体层在硅片表面移动的快慢。工作原理如图6所示。 目前半导体工厂里常用的移动速度是 1--1.5mm/s,现在还有一种好的方法是增加去离子水兆省喷头并且控制移动速度在0.3--2.5mm/s.这种方式一般用于高端的单片腐蚀清洗上。

▲ 图6 Marangoni dryers干燥原理图

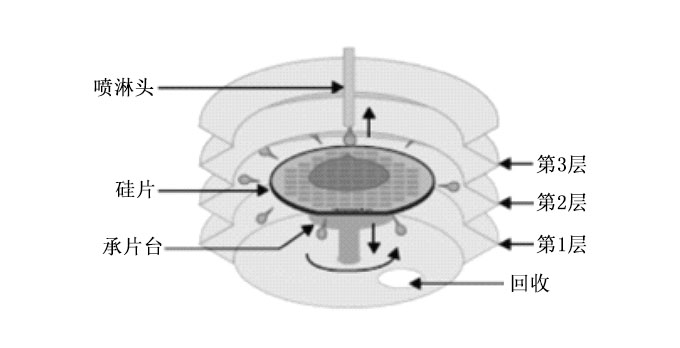

目前, 由于清洗效率、 清洗工艺和操作工安全健康等因素的考虑, 半导体工厂里越来越多的使用全自动清洗设备。这种系统将以上所提及的清洗技术有机的集成在一个封闭的机台里,利用自动机器手臂在各酸槽以及水槽和干燥槽之间进行晶舟的传递并协助清洗以及干燥等过程。 最近几年来, 由于集成电路关键尺寸的不断缩小和对硅片背面保护的需要,业界研发了一种用不同酸液一边喷淋清洗旋转着的硅片的单片清洗技术。因为清洗硅片往往需要多种酸碱刻蚀液以及清洗液共同作用, 如果只使用单腔单层的清洗方式和清洗工艺, 那么各种溶液就会相互融合而不能回收再使用, 从而增加了半导体生产工厂的使用成本, 后来的单片清洗机台已升级为单腔多层的机台类型。该腔体结构示意图如图7所示。

▲ 图7 单腔多层腔体结构示意图

有多种溶液在一个反应腔里相继进行腐蚀清洗工作。该设备里配有承接晶片的承片台, 它载着硅片变换不同的高度。 在不同高度处, 会有不同的溶液喷到正在旋转的晶片表面,完成特定的功能后按不同的溶液回收到不同的回收区域,酸液即可被循环使用。