半导体设备和材料处于产业链的上游,是推动技术进步的关键环节。半导体设备和材料应用于集成电路、LED等多个领域,其中以集成电路的占比和技术难度最高。

一、半导体制造工艺流程及其需要的设备和材料

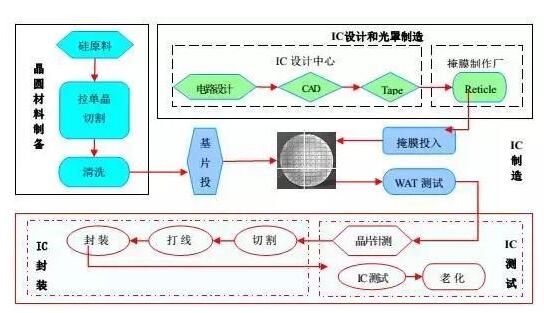

半导体产品的加工过程主要包括晶圆制造(前道,Front-End)和封装(后道,Back-End)测试,随着先进封装技术的渗透,出现介于晶圆制造和封装之间的加工环节,称为中道(Middle-End)。由于半导体产品的加工工序多,所以在制造过程中需要大量的半导体设备和材料。在这里,我们以最为复杂的晶圆制造(前道)和传统封装(后道)工艺为例,说明制造过程的所需要的设备和材料。

▲集成电路产业链

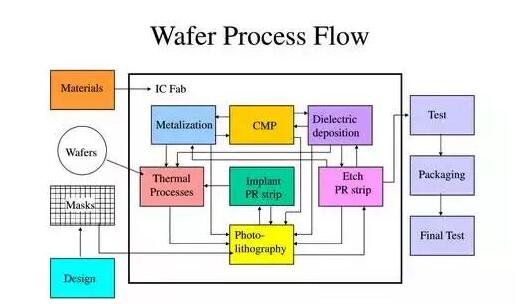

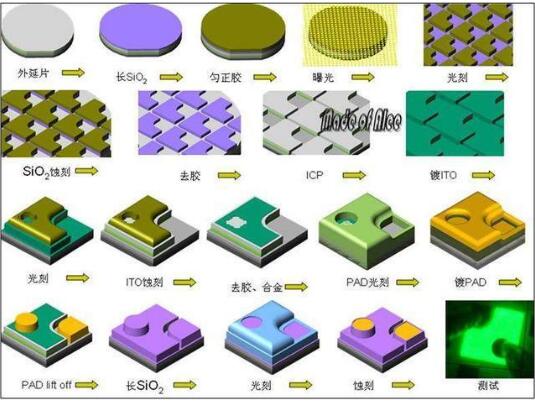

晶圆生产线可以分成7个独立的生产区域:扩散(Thermal Process)、光刻(Photo- lithography)、刻蚀(Etch)、离子注入(Ion Implant)、薄膜生长(Dielectric Deposition)、抛光(CMP)、金属化(Metalization)。这7个主要的生产区和相关步骤以及测量等都是晶圆洁净厂房进行的。在这几个生产区都放置有若干种半导体设备,满足不同的需要。例如在光刻区,除了光刻机之外,还会有配套的涂胶/显影和测量设备。

▲先进封装技术及中道(Middle-End)技术

▲IC晶圆制造流程图

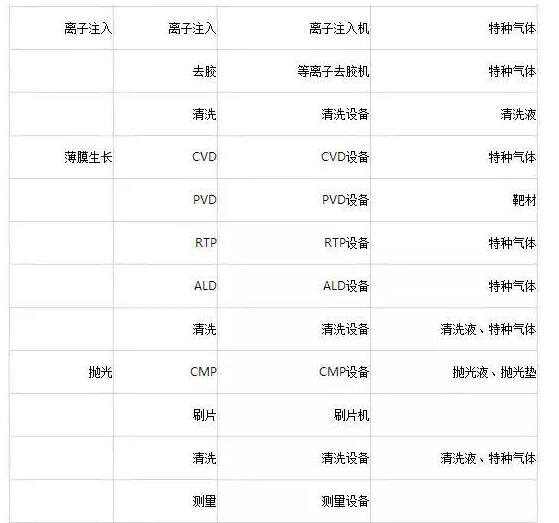

二、IC晶圆生产线的7个主要生产区域及所需设备和材料

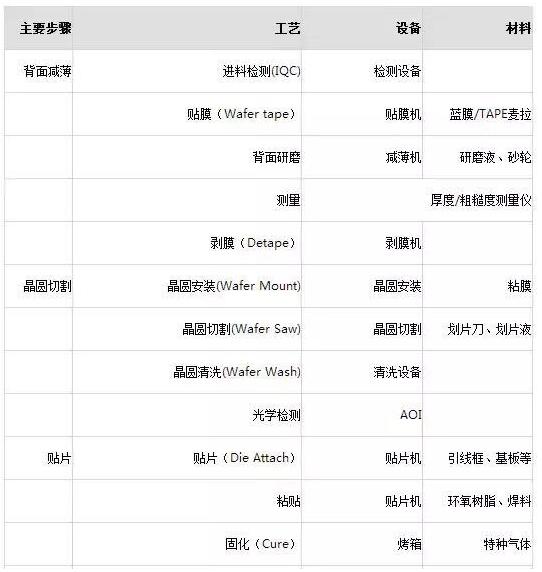

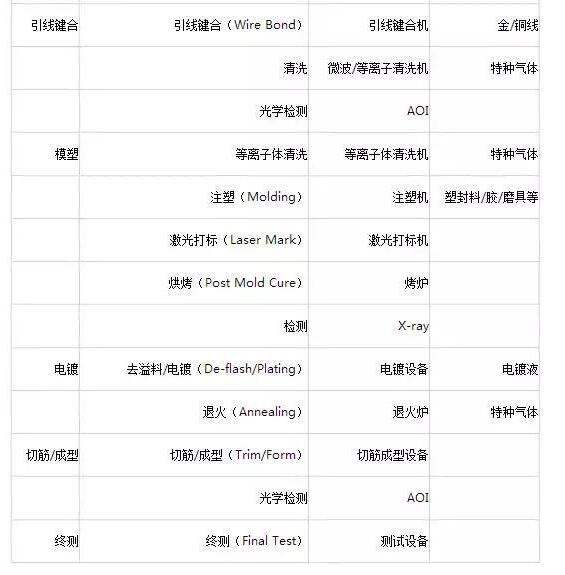

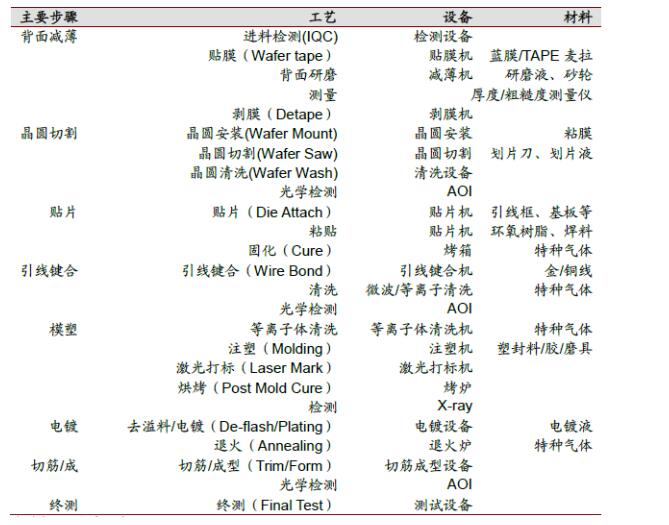

▲传统封装工艺流程

传统封装(后道)测试工艺可以大致分为背面减薄、晶圆切割、贴片、引线键合、模塑、电镀、切筋/成型和终测等8个主要步骤。与IC晶圆制造(前道)相比,后道封装相对简单,技术难度较低,对工艺环境、设备和材料的要求远低于晶圆制造。

三、传统封装的主要步骤及所需设备和材料

传统封装(后道)测试工艺可以大致分为背面减薄、晶圆切割、贴片、引线键合、模塑、电镀、切筋/成型和终测等8个主要步骤。与IC晶圆制造(前道)相比,后道封装相对简单,技术难度较低,对工艺环境、设备和材料的要求远低于晶圆制造。

四、半导体制造工艺解析

半导体制造工艺是集成电路实现的手段,也是集成电路设计的基础。自从1948年晶体管发明以来,半导体器件工艺技术的发展经历了三个主要阶段:1950年采用合金法工艺,第一次生产出了实用化的合金结三极管;1955年扩散技术的采用是半导体器件制造技术的重大发展,为制造高频器件开辟了新途径;1960年平面工艺和外延技术的出现是半导体制造技术的重大变革,不但大幅度地提高了器件的频率、功率特性,改善了器件的稳定性和可靠性,而且也使半导体集成电路的工业化批量生产得以成为现实。目前平面工艺仍然是半导体器件和集成电路生产的主流工艺。

在半导体制造工艺发展的前35年,特征尺寸的缩小是半导体技术发展的一个标志,有效等比缩小(Scaling-down)的努力重点集中在通过提高器件速度以及在成品率可接受的芯片上集成更多的器件和功能来提高性能。然而,当半导体行业演进到45nm节点或更小尺寸的时候,器件的等比缩小将引发巨大的技术挑战。其中两大挑战是不断增长的静态功耗和器件特性的不一致性。这些问题来源于CMOS工艺快要到达原子理论和量子力学所决定的物理极限。

集成电路制造就是在硅片上执行一系列复杂的化学或者物理操作,简单讲,这些操作可以分为四大基本类:薄膜制作(1ayer)、刻印(pattern)、刻蚀和掺杂。这些在单个芯片上制作晶体管和加工互连线的技术综合起来就成为半导体制造工艺。

1、光刻工艺

光刻是通过一系列生产步骤将晶圆表面薄膜的特定部分除去的工艺。在此之后,晶圆表面会留下带有微图形结构的薄膜。被除去的部分可能形状是薄膜内的孔或是残留的岛状部分。光刻生产的目标是根据电路设计的要求,生成尺寸精确的特征图形,且在晶圆表面的位置要正确,而且与其他部件的关联也正确。通过光刻过程,最终在晶圆片上保留特征图形的部分。有时光刻工艺又被称为Photomasking, Masking,Photolithography或Microlithography,是半导体制造工艺中最关键的。在光刻过程中产生的错误可造成图形歪曲或套准不好,最终可转化为对器件的电特性产生影响。

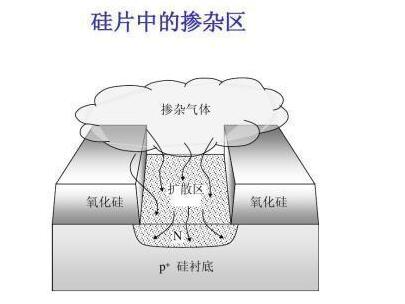

2、掺杂工艺

掺杂是将特定量的杂质通过薄膜开口引入晶圆表层的工艺过程,它有两种实现方法:热扩散(thermal diffusion)和离子注入(implantation)。热扩散是在1000℃左右高温下发生的化学反应,晶圆暴露在一定掺杂元素气态下。扩散的简单例子就如同除臭剂从压力容器内释放到房间内。气态下的掺杂原子通过扩散化学反应迁移到暴露的晶圆表面,形成一层薄膜,在芯片应用中,热扩散也称为固态扩散,因为晶圆材料是固态的。热扩散是一个化学反应过程。而离子注入是一个物理反应过程。晶圆被放在离子注入机的一端,掺杂离子源(通常为气态)在另一端。在离子源一端,掺杂体原子被离子化(带有一定的电荷),被电场加到超高速,穿过晶圆表层。原子的动量将掺杂原子注入晶圆表层,就好像一粒子弹从枪内射入墙中。掺杂工艺的目的是在晶圆表层内建立兜形区,或是富含电子(N型)或是富含空穴(P型)。这些兜形区形成电性活跃区的PN结,在电路中的晶体管、二极管、电容器、电阻器都依靠它来工作。

3、膜层生长工艺

在晶圆表面生成了许多的薄膜,这些薄膜可以是绝缘体、半导体或导体。它们由不同的材料组成,是使用多种工艺生长或淀积的。这些主要的工艺技术是生长二氧化硅膜和淀积不同材料的薄膜。通用的淀积技术是化学气相淀积(CVD)、蒸发和溅射。

4、热处理工艺

热处理是简单地将晶圆加热和冷却来达到特定结果的工艺。在热处理的过程中,晶圆上没有增加或减去任何物质,另外会有一些污染物和水汽从晶圆上蒸发。在离子注入工艺后会有一步重要的热处理。掺杂原子的注入所造成的晶圆损伤会被热处理修复,这称为退火,温度一般在1000℃左右。另外,金属导线在晶圆上制成后会有一步热处理。这些导线在电路的各个器件之间承载电流。为了确保良好的导电性,金属会在450℃热处理后与晶圆表面紧密熔合。热处理的第三种用途是通过加热在晶圆表面的光刻胶将溶剂蒸发掉,从而得到精确的图形。