氮(氧)化硅湿法刻蚀后清洗方式的改进

摘要:在半导体制造工艺的湿法刻蚀中,用热磷酸刻蚀氮化硅和氮氧化硅是其中一个相对复杂又难以

控制的工艺。在这个工艺中,热磷酸刻蚀后的去离子水(DIW)清洗更是一个非常重要的步骤。主要分

析了由于去离子水清洗不当造成的表面缺陷的形成机理,并通过合理的实验设计和分析,给出了具体的解

决方案。

关键词:半导体制造;氮化硅;湿法刻蚀;湿法清洗;

1引言

热磷酸湿法刻蚀已经在半导体制造工艺中应用了几十年了。由于热磷酸对氮化硅和氮氧化硅刻蚀具有良好的均匀性和较高的选择比,一直到了90nm的最先进制程也是采用热磷酸来刻蚀氮化硅与氮氧化硅。常用的热磷酸刻蚀液是由85%浓磷酸和15%去离子水(DIW)配合而成,并保持在160℃的温度下进行刻蚀。热磷酸刻蚀之后的芯片一般采用热去离子水清洗。当芯片从160℃的磷酸槽进入水槽时,芯片表面残余磷酸的粘度极剧增加,并且形成一层带有磷酸和副产物的薄层紧贴于芯片表面。如果不将这层残余物质清洗干净,将严重影响芯片的后续制程,造成芯片成品率的损失和可靠性问题。所以热磷酸后清洗比其他酸液(如SC2,SPM,HF等易去除的试剂)之后的清洗更关键,也更具有挑战性[1]。

2清洗缺陷产生机理分析随着工艺尺寸的逐渐缩小,定义和刻蚀精准的多晶硅线条变得越来越困难。工业界常采用在多晶硅表面覆盖一层由化学汽相沉积的氮氧化硅(SiON)来解决这个问题。在定义多晶硅线条的光刻胶时,氮氧化硅可作为防反射层(ARC),使光刻更精确;而在多晶硅刻蚀时,氮氧化硅可以当作硬掩膜,即先将氮氧化硅刻蚀出线条形状,然后以氮氧化硅线条为掩膜来刻蚀下面的多晶硅,这样可以避免由于光刻胶边缘受离子轰击变薄而使多晶硅线条受损。

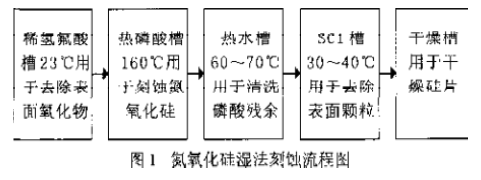

在多晶硅刻蚀结束后,需要将这层已经没有用的氮氧化硅去除,否则会影响之后的金属硅化物的形成。工业界一般采用热磷酸湿法刻蚀法去除这层氮氧化硅。这是由于这种刻蚀对氮氧化硅/多晶硅的选择比很高,反应不会影响多晶硅线条的尺寸,对源漏区剩余氧化硅的刻蚀也很少。氮氧化硅湿法刻蚀流程如图1所示。

但是由于在氮氧化硅湿法刻蚀时表面的特殊性质,很容易在此工艺中产生表面缺陷,以致影响芯片的良率与可靠性。在多晶硅刻蚀之后,芯片表面存在两种不同的物质:一个是占面积绝大部分的氧化硅(主要是用作浅沟道隔离的氧化硅),是亲水性的物质;另一个是多晶硅线条,多晶硅是憎水性的。芯片表面同时存在亲水性和憎水性的物质时,就特别容易在去离子水中吸附其中的空气气泡[2]。

水槽中空气气泡的成因很多。首先是水槽的热水管较易积累气泡。热水管不是常开的,只有在水槽内有芯片时才会开启,平时处于关闭状态时,管路内的气泡会累积在阀门下方的管壁上。一旦阀门开启就进入水槽,从而影响水槽中的芯片;又由于整个热水管路是一个密闭系统,水中空气会因加热而析出。另外由于水槽中的热水是由酸槽附属的去离子水加热器提供,当加热器加热时,紧贴加热部位的去离子水会产生局部沸腾现象,也会产生气泡。总之,如果热水并不是由厂务集中供应,而是使用机台自带的加热器时,热水槽的气泡是不可避免的。

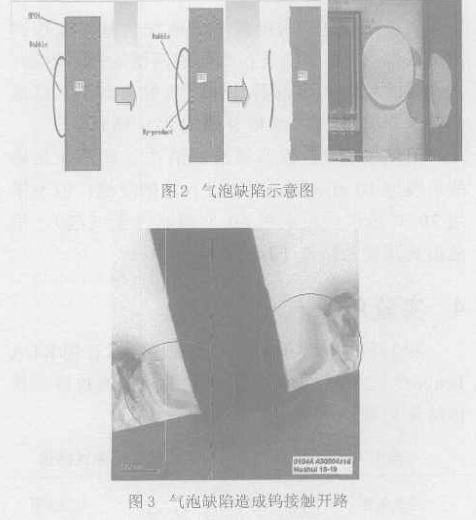

这些气泡会随水流由水槽底部进入水槽,部分气泡会吸附在靠近液面处的芯片表面,阻碍热水对剩余磷酸的清洗。而多晶硅刻蚀完后芯片表面凹凸不平的“地貌”,使得芯片从热磷酸中取出时,表面残留更多的磷酸溶液。磷酸会继续与底下的氧化硅反应产生副产物,副产物会在之后的清洗中剥落,随着水流迁移到芯片各处(图2)。副产物会严重增加芯片的表面缺陷数量,如果副产物落在多晶硅线条边晶体管源漏的位置,不仅会影响漏源的离子注入,还会影响晶体管边墙的形状,严重地会造成钨接触开路(图3)。

3实验方法

基于上述对热磷酸后清洗表面缺陷产生机理的分析,本文拟利用图形化200mm硅片,采用标准的和不同改进的热磷酸后清洗方法,以确定清洗效果最佳的后清洗方案。

实验采用的是美国SCPGlobal公司生产的适用于200mm硅片的湿法清洗机(型号E200)。配置有热磷酸槽(160℃)、水槽和使用异丙醇(IPA)的干燥槽。水槽内配有去离子水加热器,可输出70℃去离子水。

实验硅片为刚经过多晶硅刻蚀的正常图形化200mm硅片,并且用KLATencor®2360缺陷测试仪测量清洗前后硅片表面的缺陷数量,以便对比分析不同清洗方法的清洗效果。

清洗条件1:普通热水溢出式清洗。硅片在热磷酸中浸泡10min,立即进入水槽,通70℃热水,不断继续溢出式清洗,清洗10min后进入干燥槽。

清洗条件2:热水快速排水式清洗。硅片在热磷酸中浸泡10min,立即进入水槽,通70℃热水,先进行2min的溢出式清洗,后采用排水式清洗(即用几秒钟将水槽排空,在关上阀门补水,补满水后再将水槽排空,以此循环)。共10min,最后经干燥槽干燥。

清洗条件3:水淋排水式清洗。基本流程同清洗条件2,不同的是在水槽的两侧安装水淋器,在水槽排空时将水淋器打开,喷射去离子水以覆盖整个芯片表面,水槽补满时停止喷水。

清洗条件4:温水溢出式清洗。硅片在热磷酸中浸泡10min后,立即进入水槽浸泡,但不采用70℃热水,而采用40℃温水(无气泡),用溢出式清洗法清洗10min后干燥。

4实验结果与讨论

四个不同清洗条件的硅片实验之后在用KLATencor®(2360)机台测量其表面缺陷的数目。具体结果如表1所示。酸残余,也没有发现水痕,清洗效果最好,远优于其他清洗方式;而采用温水溢出式清洗(清洗条件4)的芯片表面存在着无规则分布的小粒磷酸残余,这类残余并不是气泡产生而是因为温水洗净率不够,所以残余的大小往往不足0.5μm,而且大多分布在空旷区。这类小的残余可以在接下来的清洗中用热的硫酸等非常容易地去除。

经过多次试验都证明:淋排水式清洗(条件3)是最佳的清洗方式,并转入实际生产应用。经过此清洗方式的改变,中芯国际一厂某典型产品(0.18μm工艺)芯片边缘新月状失效的发生率由12%下降到0,平均成品率由65%上升至80%。

5结论

在分析对氮(氧)化硅热磷酸刻蚀后清洗的表面缺陷产生机理后,通过一系列的后清洗实验设计和分析,结果表明:考虑到磷酸残余在低温时的高粘稠性,必须用较高温度的去离子水清洗,同时,为了防止热水中特有气泡缺陷,推荐在水槽两侧安装水淋器以保证芯片一直处于水的氛围中。另外,由于清洗时间不足或是水温不够造成的磷酸残余可以用其他的高温溶剂清洗。建议在氮氧化硅刻蚀之后加一步热硫酸清洗,不仅可以防止磷酸残余,更可以去除由于刻蚀造成的有机物污染。(免责声明:文章来源于网络,如有侵权请联系作者删除。)