表面清洗硅片清洗是指在氧化、光刻、外延、扩散和引线蒸发等工序前,采用物理或化学的方法去除硅片表面的污染物和自身氧化物,以得到符合清洁度要求的硅片表面的过程。

在硅片加工工艺中,有多达20%的步骤为清洗。制造一种设备将硅片表面的沾污全部除去是不可能的。在硅片清洗过程中,将每片上的沾污从百万级降低到十万级相对容易,但要把沾污全部去除或在全部工艺中保证沾污不再增加却是非常困难的。所以,不同的工艺技术所要求的硅片最终表面态不同,其所需要的清洗方法也不相同,不可把各种清洗方法同等对待。

1硅片清洗设备的清洗工艺

清洗的一般思路是首先去除硅片表面的有机沾污,因为有机物会遮盖部分硅片表面,从而使氧化膜和与之相关的沾污难以去除;然后溶解氧化膜,因为氧化层是“沾污陷阱”,也会引入外延缺陷;最后再去除颗粒、金属等沾污。1.1清除有机表面膜、粒子和金属沾污

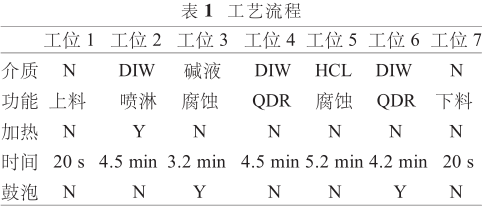

A类硅片清洗设备的工艺流程见表1。

1.2清洗工艺步骤

第1步:NH4OH+H2O2+H2O比例为1∶1∶5

第2步:HCl+H2O2+H2O比例为1∶1∶5

此工艺分为氧化、络合处理两个过程。使用NH4OH+H2O2+H2O,温度控制在75~80℃。H2O2在高pH值时为强氧化剂,破坏有机沾污,其分解为H2O和O2。NH4OH对许多金属有强的络合作用。HCl+H2O2+H2O中的HCl靠溶解和络合作用形成可溶的碱或金属盐。分别在第1步和第2步的前、中加入98%的H2SO4和30%的H2O2和HF。可得到高纯化表面,阻止离子的重新沾污。在稀HCl溶液中加氯乙酸,可极好地除去金属沾污。表面活性剂的加入,可降低硅表面的自由能,增强其表面纯化。它在HF中使用时,可增加疏水面的浸润性,以减少表面对杂质粒子的吸附。

2清洗工艺顺序:去分子→去离子→去原子→去离子水冲洗

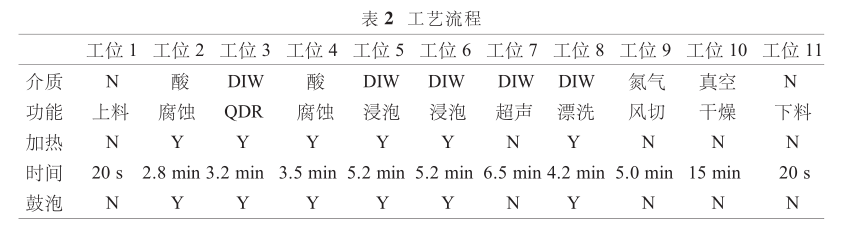

B类硅片清洗设备的工艺流程见表2。

2.1超声清洗去除切磨后大粒子超声清洗是利用声能振动槽底,其振动频率大于20kHz。硅片置于槽内液体中,能量由超声振子通过槽底传给液体,并以声波波前的形式通过液体。振动足够强时,液体被撕开,产生许多气泡,叫空穴泡。超声清洗的能量就存在于这些泡中,泡遇到硅片表面将爆破,产生的巨大的能量起到清洗的作用。随着粒子尺寸的减小,清洗效果下降。为了增加超声清洗效果,在清洗液中加入表面活性剂。但表面活性剂和其它化学试剂一样,也是对硅片有作用的有机物。无机物被除去后,化学试剂本身的粒子被留下。需要说明的是由于声能的作用,会对硅片造成一定的损伤。

2.1超声清洗去除切磨后大粒子超声清洗是利用声能振动槽底,其振动频率大于20kHz。硅片置于槽内液体中,能量由超声振子通过槽底传给液体,并以声波波前的形式通过液体。振动足够强时,液体被撕开,产生许多气泡,叫空穴泡。超声清洗的能量就存在于这些泡中,泡遇到硅片表面将爆破,产生的巨大的能量起到清洗的作用。随着粒子尺寸的减小,清洗效果下降。为了增加超声清洗效果,在清洗液中加入表面活性剂。但表面活性剂和其它化学试剂一样,也是对硅片有作用的有机物。无机物被除去后,化学试剂本身的粒子被留下。需要说明的是由于声能的作用,会对硅片造成一定的损伤。

2.2用NH4OH+H2O2+H2O清洗液去除硅片表面的小颗粒

作用原理:在该清洗液中,由于H2O2的作用,硅片表面有一层自然氧化膜SiO2呈亲水性,硅片表面和粒子之间可用清洗液浸透,硅片表面的自然氧化膜和硅被NH4OH腐蚀,硅片表面的粒子便落入清洗液中。粒子的去除率与硅片表面的腐蚀量有关,为去除粒子,必须进行一定量的腐蚀。在清洗液中,由于硅片表面的电位为负,与大部分粒子间都存在排斥力,防止了粒子向硅片表面吸附。

去除粒子对硅片表面有一定的腐蚀,影响硅片的微粗糙度。工艺实验表明,SiO2的腐蚀速度随NH4OH浓度的增加而加快;Si的腐蚀速度随NH4OH浓度的增加而加快,当到达某一浓度后为一定值。NH4OH促进腐蚀,而H2O2阻碍腐蚀。所以若氧化速率大于碱对硅的腐蚀速率,则表面被均匀腐蚀。该清洗液的最佳配比为0.05∶1∶5。随清洗液温度的升高,粒子去除效率也会提高。但温度升高也会导致NH4OH的挥发性增强,溶液的浓度降低很快,使其组成浓度不易控制,清洗效果降低。因此通过定时补液可保持溶液浓度的稳定性。

2.3用HF+H2O2+H2O清洗液去除硅片表面

金属沾污

硅片表面金属的存在形式有很多种,以原子、氧化物、金属复合物、硅化物等形式存在于自然氧化膜表面、自然氧化膜内部、硅与氧化物的界面或硅内部。金属在溶液中的附着特性与pH值、金属诱生氧化物作用、氧化还原电位、负电性以及化学试剂的氧化性等有关。在3的酸性溶液中,pH值越低,金属越不易附着在硅片上。金属的负电性越低,越不容易附着在硅片表面。

2.4用H2SO4+H2O2+H2O清洗液去除硅片

表面有机物

该溶液具有很高的氧化能力,可将金属氧化后溶于溶液中,并能把有机物氧化生成CO2和H2O。清洗硅片可去除硅片表面的有机沾污和部分金属,但是当有机物沾污较重时会使有机物碳化而难以去除。清洗后,硅片表面会残留有硫化物,这些硫化物很难用去粒子水冲洗掉。清洗时要用到大量高浓度的H2SO4溶液并且要在高温(120~150℃)下完成,对环境极为不利。由于臭氧的氧化性比H2O2的氧化性强,可用臭氧来取代H2O2,以降低H2SO4的用量和反应温度。由此可以看出,硅片湿式清洗技术要用到大量的化学试剂,对生产成本和环境污染都极为不利。而且,工业上用的超纯化学试剂和超净水中也含有一定的污染物,过高的清洗液浓度和过长的工艺时间都会对清洗效果带来不利影响。如超纯水中溶有一定浓度的氧,若硅片在超纯水中冲洗的时间太长,则会造成硅片表面的粗糙度增加。

2.5干燥工艺过程

在清洗的各个工序中,干燥一般为清洗终结步骤,也是最关键的一步。不同的清洗方法所采用的干燥方式亦应有所不同,并且还依赖于硅片表面的亲水性和疏水性。比较通用的干燥方法是旋转甩干,此外还有毛细甩干、溶液蒸发干燥、热N2干燥等。

用更经济的、给环境带来更少污染的工艺获得更高性能的硅片是目前太阳能硅片清洗的发展趋势。而高集成化的器件要求硅片清洗要尽量减少给硅片表面带来的破坏和损伤,尽量减少溶液本身或工艺过程中带来的沾污。从而硅片清洗设备正向着小型化、非盒式化及一次完成化(所有清洗与干燥步骤在一个槽内进行)方向发展,以减少工艺过程中带来的沾污,满足工艺的要求。硅片表面的洁净度及表面态对高质量的硅组件工艺是至关重要的。如果表面质量达不到要求,无论其它工艺步骤控制得多么优秀,也是不可能获得高质量太阳能组件。硅片表面上的沾污已不再是清洗最终的要求。在清洗过程中所造成的表面化学态及粗糙度已成为重要的参数。这无论对清洗工艺还是对清洗设备都是一个极大的挑战。

3结束语

随着太阳能快速高效的发展,硅片的大直径化、超薄化和组件结构的高集成化,对硅片清洗要求越来越高。这就要求清洗设备向综合化、集成化及全自动化的方向发展,以减少工艺过程中带来的再次污染,满足硅片清洗工艺的要求。尽管到目前为止,非在线式硅片清洗技术已有了很大的发展,但是清洗设备本身所产生的污染问题却一直没能彻底解决,从而成为影响成品率的一个重要因素。因此人们迫切需要一种新方法,能够在线清除在硅片的取放、传输、升降、托盘旋转、设备抽气、排风以及反应室物理化学反应过程中所产生的污染。

总之,硅片清洗的发展趋势是全自动在线干法清洗技术,特别是随着硅片尺寸的大直径化,一些落后的非自动非在线清洗工艺必将被淘汰。