铁电薄膜锆钛酸铅镧(PLZT)具有较强的电光效应,自发极化以及在可见光和红外范围内的高透过率],是理想的电光器件材料。制作纵向PLZT电光器件需要透明导电薄膜作为它的上下电极。铟锡氧化物(ITO)薄膜具有电阻率低,透光性好,高温稳定性好及制备和图形加工工艺简单[3等诸多优点[3],是一种理想的透明电极材料。

LengL1等在IT0/石英玻璃基底上制备出了电学光学性能优良的PLZT铁电薄膜,验证了ITO作为PLZT的透明电极的可行性。制作PLZT铁电薄膜光电子学和集成光学器件常需要ITO电极图形化。常用的ITO薄膜微图形化法包括湿法化学刻蚀和干法刻蚀(如超短激光脉冲刻蚀和CH/H:等离子刻蚀[7等)。干法刻蚀ITO薄膜具有图形转化精度高和各向异性好等优点,但所需设备昂贵,刻蚀速率低,且易导致光刻胶掩膜的炭化而难去除;湿法刻蚀成本低,且刻蚀速率较快。但由于HF、HC1、HNO。、H2SO和H3PO都可能刻蚀PLZT薄膜J,往往刻蚀ITO时对PLZT薄膜也会刻蚀。因此,如何选择刻蚀液配方和刻蚀条件,确保在ITO与PLZT薄膜间具有足够大的刻蚀选择性是研制基于PLZT薄膜的光电子器件和集成光学器件所面临的问题。

1实验采用射频磁控溅射法用组分为8/65/35(La/Zr/Ti)的PLZT陶瓷靶在玻璃基片上沉积PLZT薄膜,衬底温度400℃,射频功率密度0.58W/cm。,溅射气氛V(Ar):V(O:):5:1,溅射气压0.38~0.42Pa,650℃退火处理20rain。采用直流磁控溅射法用氧化铟锡陶瓷靶(re(In2O3):m(SnO2)一90:10)制备IT0,衬底温度为300℃,溅射功率为200W,溅射气体为Ar,溅射压强为266.664mPa。

清洗基片后用正型光刻胶作为ITO薄膜的掩膜,匀胶30S后在干燥箱中前烘15min;曝光、显影后,在120℃烘箱中坚膜30rain,检测剩余的光刻胶上是否有严重的损伤;用V(HC1):V(HNOs):(Hz0)=50:3:50的刻蚀液并水浴加热刻蚀ITO;丙酮去胶,去离子水冲洗。用相同的刻蚀工艺刻蚀PLZT薄膜。

用椭偏仪(SE)测膜厚;用扫描电子显微镜(SEM)观察IT0薄膜的刻蚀效果并做X一射线能谱仪(EDS)分析是否刻蚀完全;用原子力显微镜(AFM)观察PLZT薄膜表面形态。

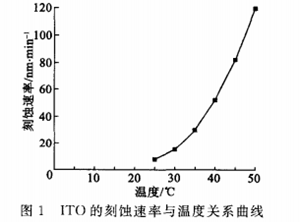

2结果与讨论HC1可刻蚀ITO,但速度过慢,加入HNO。并水浴加热可明显提高反应速率[3l。用V(HC1):V(HNO3);(H2())一50:3:50的混合溶液在不同温度下刻蚀ITO薄膜,得到刻蚀速率与温度间的关系曲线如图l所示。从图中可知,随着温度升高,IT()的刻蚀速率迅速增大。

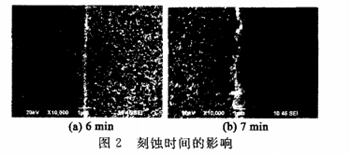

用SEM观察刻蚀图形(见图2)可知,经35。C、6rain刻蚀的ITO膜图形边缘线条平滑、清晰(见图2(a))。当刻蚀时间逐渐延长至7min时,出现了明显的过腐蚀现象(见图2(b))。

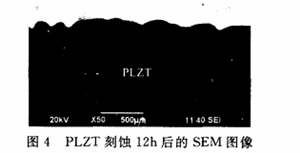

虽然在50℃时,90S便可将ITO膜完全刻蚀,但因刻蚀速率太快,不易控制。ITO作为上电极时附着在PIZT表面,因此对上电极IT0图形化时要考虑到刻蚀液对PLZT的选择性问题。把膜厚约400nm的PLZT薄膜放入35℃的(HC1):V(HNO3):V(H2O)=50:3:50的刻蚀液中,12h后取出,基片表面的PLZT仍没有完全刻蚀掉(见图4),刻蚀速率最大不超过400nm/12h≈0.55nm/min,还不及ITO刻蚀速率的2。这表明所选刻蚀液和刻蚀工艺对ITO与PIZT的刻蚀选择较大。

免责声明:文章来源于网络,如有侵权请联系本网站删除。

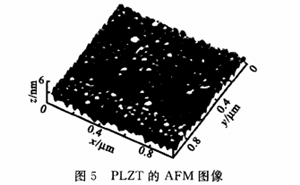

Lee[10]在室温下用V(HC1):(H2O)一5O:5O刻蚀PLZT薄膜,刻蚀速率约48nm/min,与本实验相差很大。其原因是PLZT薄膜的制备方法不同,他研制的PLZT薄膜是采用Sol—Gel法制备的,薄膜的多孔性导致其致密度降低,易刻蚀[11]。本实验采用溅射镀膜且经650℃高温退火处理,薄膜的表面致密度高,粗糙度仅为3.1nm(见图5),使薄膜的刻蚀速率大幅度降低。

3结束语由上述实验和分析得到PLZT基ITO薄膜的最佳刻蚀工艺:刻蚀温度35℃,刻蚀液为V(HC1):V(HNO。):V(HO)一50:3:50的混合溶液,刻蚀速率约为30nm/min。刻蚀后得到的ITO图形边缘质量良好,表面无残留物,且对溅射法加高温退火处理制备的PLZT膜的选择性好。该工艺为PLZT铁电薄膜空间光调制器的透明电极图形化奠定了基础。

免责声明:文章来源于网络,如有侵权请联系本网站删除。