1 CMP后清洗技术及研究现状

清洗是利用物理、化学或机械作用的方法使吸附在表面的污染物解吸而离开物体表面的过程。物理方法是利用光、电、热等物理作用使污染物获得能量,通过自身的振动而脱离基体表面;化学方法则是利用清洗剂和污染物进行化学作用,使大分子污染物生成可溶于清洗剂的小分子物质而脱离基体表面或破坏污染物与基体表面之间的键合作用而使之脱离;机械方法是利用摩擦等机械能作用,使表面吸附的颗粒等污染物脱离表面。

在超光滑表面的清洗中,不同工件、不同工序对表面清洁度的要求不同,必须针对不同的对象及目的采取不同的清洗方法,以满足工艺对清洁度的要求[4]。目前超光滑表面清洗技术总体上可分为湿法和干法清洗。湿法清洗一直是晶片清洗技术的主流。它是利用溶剂、各种酸碱、表面活性剂和水的混合物通过腐蚀、溶解等化学反应,结合一定的机械作用以去除晶片表面的沾污物。

1.1 清洗方法与工艺技术

目前常用的CMP后清洗的方法有浸泡、喷淋、擦洗、超声波、兆声波[5]等。其中浸泡、喷淋大多作为中间过程,不是单独的清洗方法。

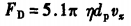

擦洗是一种应用广泛、低廉、高效的接触式清洗方式,是刷子和工件表面持续接触的介于边别到弹流润滑的摩擦学过程,通过刷子与Si片表面的接触力结合液力的拖曳力作用,去除Si片表面抛光过程中渗人的颗粒[6]J.M.Lim等人[7]发现擦洗可有效清除Si片表面上直径大于0.2um粒子污染物,但对清除金属离子、有机物沾污效果不佳。N.Moumen、A.Phillipossian等人[8-9]通过调节刷子压力、转速、清洗液pH值等参数影响擦洗的摩擦学状态,从而影响清洗过程及沾污颗粒的去除效果。G.Zhang等人[10]给出擦洗过程中,固体表面上亚微米粒子受清洗流体的Stokes拖曳力(FD)的公式为

式中:η是流体黏度;dp是粒子直径;,是在粒子中心与基片平行的流体速度。可见粒子越大,液体拖曳力越大,越容易被去除。

擦洗方法易产生表面损伤。液体动功边界层的提升力较小,不足以移除Si片表面抛光过程中渗入的颗粒,必须依靠擦洗刷子与Si片表面的直接接触力结合液力的拖曳作用力才能使之有效去除[6]。但因接触压力的存在,刷子脱落物会引起新的污染,并且刷子压力会造成新的表面损伤[11]。

如A.A.Busnaina等人[12]指出颗粒/刷子接触对于清洗的影响,当刷子与粒子相距1μm时,很难清除

0.1μm以下的粒子,全接触可清除纳米级粒子,但可能会引起表面损伤。H.Liang等人[13]也发现擦洗过程中刷子与工件表面间存在滑动磨损,会造成新的表面损伤。

作为非接触式表面清洗,超声波以其清洗方便、效率高等优点得到广泛应用。超声波清洗的频率一般在20~40kHz。其机理主要是利用空化效应而产生高达数千大气压的冲击压力和局部高温以及超声波对媒液的搅拌作用使附着的污染物脱离表面。超声波清洗控制参数包括超声波频率、清洗温度和清洗时间等。

超声波清洗中,对粒子施加的能量(W)可描述为

式中:f为频率,d为粒子直径。可见粒子越大,得到的能量越大,越易脱离。故超声波主要用来清除表面吸附的较大的粒子污染杂质(如1um以上)。随着粒子尺寸的减小,其清洗效果下降,对于

0.2um以下的纳米级污染物,就难以去除,而且该频率下产生的驻波易对片子造成损伤。

近来,针对超声波清洗的局限性,兆声波清洗得到一定重视。兆声波清洗的机理是采用高频(0.8~1.0MHz)交流电激励压电陶瓷晶体,使它产生振动。振动产生兆声波,使Si片表面附近产生薄的声学边界层,溶液中产生的压力振动以及超高频的高能量,从而产生极大的声压梯度、粒子速度以及声流作用等,使Si片表面吸附的污染物及微粒被强制除去并进入清洗溶液中。清洗溶液处在不停地从底往上流动和过滤循环中。由于频率过高,空化作用在清洗中不起主要作用,与超声波清洗相比,超声波清洗难以清除小于1um的微粒相比,兆声波清洗对表面损伤较小,可除去0.2um以下的粒子。清洗温度、清洗时间、兆声波功率等参数均可影响颗粒的去除效果[14]。A.A.Busnaina等人[15]通过优化清洗温度、清洗时间、兆声波功率等参数,对于Si片表面吸附的纳米级SiO2粒子能达到99%以上的清洗效率。

随着对表面洁净度要求的提高,为有效去除Si片表面CMP后的微米及纳米级微粒,激光诱导振荡、等离子体、气相、臭氧-紫外、干冰等新型清洗技术[16-17]也得到探索与研究。等离子体清洗利用高速运动的离子束轰击被清洗物表面,将动能传递给污染物粒子。这种方法常通过氧等离子体去除。有机沾污,并加速其与等离子体中的活性基反应,使之解吸,但其效率较低、成本较高。激光诱导振荡清洗可有效去除Si片表面CMP后的微米及纳米级微粒,清洗效率强烈依赖于激光焦点与Si片表面间距离及该距离的控制。目前这些方法大多处于科研阶段,未达到实用化的程度。鉴于各种清洗方法的优缺点,可以预料几种具有互补作用的清洗方法组合使用,实现“高效率、高质量、低损伤”清洗将是清洗方法与工艺的发展趋势。

1.2清洗剂

清洗过程中,清洗剂的组成和组分对于清洗质量与效率起关键作用。标准RCA法[10,18]是集成电路工艺中至今仍广泛使用的清洗方法。传统的RCA法交替使用双氧水+氨水(SC-1溶液)、双氧水+盐酸(SC-2溶液)两种清洗剂,可有效除去金属离子及有机污染物。其他广泛报道的用于集成电路的清洗液有采用稀HF及稀HF+O3用于Si片CMP后清洗、Cu、隔层电介质膜的CMP后清洗,降低Si片表面氧化硅颗粒和金属粘污量[19];含2%氟棚酸的40%磷酸溶液去除镶嵌W的SiCMP后表面颗粒[20];四甲基氢氧化馁(TMAH)用于W CMP后清洗[21]等。

用于高精表面的清洗剂成分和配方往往是作为有关企业的核心技术予以重点保护的。如专利TW499478-A报道了含有多羟基化合物的水基清洗液;US2003077983-A1介绍了一种酸基蚀刻剂,用以去除硬盘或磁头基片表面吸附的抛光液颗粒;

TW422745-A介绍一种基片的清洗方法,使用碱溶液、氢氧化胺、过氧化氢溶液去除抛光液颗粒,使用氢氟酸去除介电层颗粒,使用盐酸和过氧化氢溶液去除渗入到基片表面的金属离子;W0200124242-A介绍一种清洗液,用于除去抛光后基片表面的颗粒和金属离子,溶液中含有羟基酸、含胺化合物、磷酸;W0200014785-A介绍的清洗液含有0.01%~5% 四烷基季安盐氢氧化物。US2003077983-A1 报道的酸基/碱性蚀刻剂或金属蚀刻剂用于去除硬盘或磁头表面吸附的抛光液颗粒等。

总的看来,现有的清洗剂主要以清洗某一特定的污染物为主,还缺少能高效去除对无机粒子、有机沾污以及金属杂质等的通用型清洗剂。目前报道和使用的这些清洗剂有一个共同特点,即含有强酸、强碱、强氧化剂(如羚基酸、盐酸、氢氟酸、磷酸、氢氧化馁、四甲基氢氧化馁、双氧水等)或有机溶剂,不仅有毒、污染环境,还具有很强的腐蚀性、易造成清洗后衬底损失过多和表面粗糙度变I大等缺点[22-23]。针对其不足,科研工作者正积极探索适合高精密表面清洗的低腐蚀性的新型清洗剂。

Y.L.Liu等人[24]在Si片CMP后清洗中发现,擦洗时加入非离子表面活性剂可大大提高Si片CMP后清洗的效率及Si片的可清洗性。T.M.Pan等人[25]在多晶硅CMP后清洗中添加鳌合剂,有效提高了颗粒和金属杂质的去除效率,并研究了具有不同分子大小和电荷的鳌合剂(EDTA、柠檬酸、草酸)的影响规律。

曹宝成等人[26]研究了采用表面活性剂和鳌合剂的新型超大规模集成电路清洗技术替代传统的RCA清洗技术,发现二者去污效果相当,但对Si片表面粗糙度的影响,前者更小。

作者已初步研究了不含强酸、强碱的不同种类表面活性剂(阴离子、非离子)组合使用对于硬盘清洗的影响,初步发现加人合适的表面活性剂,能防止粒子在表面的再沉积,对于SiO、A10微粒均具有明显的协同清洗效果。可以看出,具有强腐蚀性为主的清洗剂已不适于高精度表面的清洗,高效、低腐蚀性、清洗对象广的新型清洗剂将是清洗剂研究的发展方向。另外,不同作用的清洗剂可满足不同清洗需要,分步清洗也是发展趋势之一。

1.3清洗机理

清洗技术涉及到机械摩擦、流体力学、物理、化学、电化学等诸多学科知识。CMP后清洗机理研究一直是探讨、提高CMP后清洗技术水平的重要途径。

擦洗的摩擦学机理得到了最广泛研究。

A. Phillipossian等人[27]分析了PVA刷擦洗的摩擦学特征及摩擦系数的影响因素。H.Liang等人[13]分析了擦洗处于边界到弹流润滑的摩擦学状态。CMP后清洗过程中,粒子黏着机理及黏着为的大小对于颗粒的去除具有非常重要的作用[12]。Y.Liu等人[28]采用AFM测量了实际的CMP粒子与不同表面间的黏着力。R.Burtovyy等人[2]采用AFM测量了粒子/Cu表面的黏着力,认为粒子/表面、粒子/粒子的相互作用力对清洗具有显著影响。Y.K.Hong等人[30]研究了Si0对Cu表面的黏着力及化学添加剂对黏着和去除的影响,发现黏着力最低时,粒子去除率最高。G.Zhang等人[10]假定粒子与表面的黏着力FT由范德华力和静电力组成,给出擦洗过程中液力的拖曳力F,须大于uFT,粒子才能被移除(静态摩擦系数A为0.1~4),研究中对于粒子/表面存在的化学吸附作用未予以考虑。N.Dedy等人[31]采用微接触模型,研究了纳米颗粒在Si片表面的黏着与移去过程,认为清洗中化学、机械作用结合对去除小粒子有效,对于大粒子则强的机械作用更有效。A.A.Busnaina等人[12]指出,抛光后S片表面粒子的吸附会从起始的氢键逐渐转化为强吸附力的化学吸附从而增加清洗的难度。刘玉岭等人[32]分析了集成电路Si单晶衬底片表面颗粒污染的形成过程、Si片表面吸附物吸附动力学过程以及吸附状态控制机理,提出可以采用表面活性剂为物理吸附物质,有效降低颗粒污染。C.W.Liu等人[33]研究了Si片CMP后清洗中Si0粒子的静电特性,提出提高pH值,可降低Si0粒子的Zeta电位,进而影响粒子的黏着、沉降性,从而改进清洗效果。

2 CMP后清洗研究存在的问题及发展

B. 方向

C. 目前,在集成电路芯片和计算机硬盘制造中,Si片和硬盘基片抛光后表面残余污染物超标是成品率下降的主要原因之一,高精表面的清洗问题已成为制约CMP技术水平提高的关键问题之一。为提高CMP后清洗技术水平,学者们已进行了很多有益的探索,但还存在以下不足:

D. ①清洗机理方面。为简化研究,现有黏着机理研究通常只考虑了粒子/表面间的物理吸附作用,对于粒子/表面间的化学吸附作用未予以充分考虑。而事实上,新抛光之后的磁盘新鲜表面由于失去表面上方的原子而存在高密度的不饱和键,以及在垂直表面方向上的位置弛豫效应而形成的再构表面和超结构,使其表面极不稳定、活性极强,而抛光液中的纳米磨粒由于粒子小并具有很高的活性,二者很容易形成化学键发生化学吸附。由于化学键强度远大于分子间作用力,导致纳米粒子极难清洗。目前对于纳米粒子的清除机理还了解甚少。抛光后新鲜表面存在的化学吸附作用不仅存在,并且还可能是主要的污染根源。因而不充分考虑粒子/表面间化学吸附作用的机理及相应清洗技术的研究显然是不够的。

E. 另外,现有清洗机理研究中,对于原子级精度表面的特殊性也未考虑。当表面粗糙度达到原子级量级时,表面机械、化学、电化学行为都可能发生变化,这些都会影响污染物的吸附、脱附、表面的腐蚀等表面过程,从而影响清洗效率。在擦洗过程中,表面粗糙度还会影响清洗的摩擦学润滑状态等。机理的研究对开发高效、低投入的清洗设备和清洗剂,提高整个CMP技术的水平和加工质量有着重要的促进作用。

F. ②清洗剂方面。现有清洗剂大多功能单一,并存在各种不足。如以与污染物反应为清洗机理的强酸、强碱、氧化剂等,清洗的同时对表面也有很强的腐蚀性,不适合原子级表面的清洗;以降低界面张力、吸附为清洗机理的商品表面活性剂虽腐蚀性很小,但结构简单、单独使用对纳米粒子的清洗能力还不够理想。纳米粒子的清洗是目前CMP后清洗的主要难点之一。因而需要根据工件表面物化特点以及纳米粒子的特性等,针对性地研制高效的新型表面活性剂。

3 结语

G. CMP抛光后表面的清洗质量直接关系到CMP技术水平的高低。迄今,国外对先进电子产品制造中的超精密加工技术严格保密。高水平CMP的后清洗中的关键技术包括清洗设备、清洗工艺、清洗剂等全部依赖进口,严重制约了我国超精密加工技术的发展。因此面对日益提高的器件表面质量的要求,急需探索与开发针对原子级平整表面的“超净、无损伤”清洗技术。努力开展相关的清洗机理、清洗设备、清洗剂以及新型清洗技术等方面的研究具有重要的理论与实际意义。

免责声明:文章来源于网络,如有侵权请联系本网站删除。