一、 紫外光表面清洗和改质的工作原理:

低压紫外汞灯发射的双波段短波紫外光照射到试件表面后,与有机污染物发生光敏氧化作用,不仅能去除污染物而且能改善表面的性能,从而提高物体表面的浸润性和粘合强度,或者使材料表面得到稳定的表面性能。根据不同需要,既可以对物体进行紫外光表面清洗,也可以进行紫外光表面改质(或叫表面改善),紫外光表面清洗和改质的机理有相同点,但也有区别。

1.1紫外光清洗工作原理:

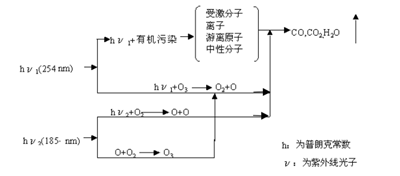

VUV低压紫外汞灯能同时发射波长254nm和185nm的紫外光,这两种波长的光子能量可以直接打开和切断有机物分子中的共价键,使有机物分子活化,分解成离子、游离态原子、受激分子等。与此同时,185nm波长紫外光的光能量能将空气中的氧气(O2)分解成臭氧(O3):而254nm波长的紫外光的光能量能将O3分解成O2和活性氧(O),这个光敏氧化反应过程是连续进行的,在这两种短波紫外光的照射下,臭氧会不断的生成和分解,活性氧原子就会不断的生成,而且越来越多,由于活性氧原子(O)有强烈的氧化作用,与活化了的有机物(即碳氢化合物)分子发生氧化反应,生成挥发性气体(如CO2,CO,H2O,NO等)逸出物体表面,从而彻底清除了粘附在物体表面上的有机污染物。

紫外光表面清洗原理表达式:

1.2紫外光改质工作原理:

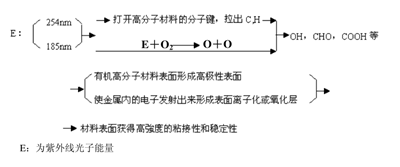

低压紫外汞灯发射的185nm和254nm波长的紫外光除有清洗去除物体表面的有机污染物的功能外,而且还能够进行表面改质。其基本原理为:光子能量把物体的表层分子键打开的同时拉出H原子和C原子,与空气中的氧气分解出来的活性氧(O)生成极性很强的原子团(OH,CHO,COOH)即羟基等活性基,同时材料表面有机污染物的清洗效果显著,活化的基体表面具有良好的粘合力和键合特性,这些羟基和涂料、粘合剂、电镀材料相结合,形成新的化学键,从而使材料表面得到通常情况下得不到的很强的粘结强度,或者使材料得到稳定的表面性能。

紫外光表面改质原理表达式:

二、紫外光表面清洗和改质技术的先进性:

2.1光清洗技术是随着当代光电子信息技术发展起来的,光电子产品的高性能、微型化要求表面洁净度越来越高,常规的清洗方法(如水洗、化学溶液洗、超声波清等)已不能满足要求,UV光清洗能够达到常规的清洗方法难以达到的高清洁度,而且不存在三废处理问题,有利于环境保护。

2.2光清洗是在常温、常压的环境中进行的,是一种非接触式的干法清洗技术。光清洗时被清洗的表面除了光子,不与任何物体发生接触,因为有机物经过紫外光照射发生光敏氧化反应后,生成可挥发性气体(CO2、CO、H2O等)从表面消散,随着排风系统抽走,不可能重返被清洗的表面,不会像溶液清洗时发生二次污染。

2.3一般情况下,光清洗的表面不会受到损伤,由于光子的能量相对比氩等离子体溅射或惰性气体离子轰击的能量小,光清洗后的表面不会受到损伤或发生晶体缺陷的现象。

2.4光清洗对物体表面微细部位(如孔穴、微细沟槽等)具有有效而彻底的清洗效

果。由于紫外光是纳米短波紫外线,能够射入材料表面的极为细微的部位,发生光敏

氧化反应,充分表现出光清洗的彻底性。

2.5世界上先进工业化国家已经开始将光清洗技术由光电产品向金属、光学、塑料、橡胶等相关产品的生产过程发展,光清洗技术的应用范围十分广阔,具有很强的

技术生命力。

二、 光清洗效果实例

曾用自行研制的系列UV光表面清洗机(GQX-LX型、GQX-WF型等)对白玻璃、ITO玻璃、半导体材料、光学玻璃、铬板玻璃、膜块、液晶屏斑马线以及残余的光刻胶和聚酰亚胺等多种材料进行了光清洗试验,均取得了满意效果。经过光清洗后的物体表面清洁度更高,浸润性更好,粘合力更强,可使脏点、黑点、白点、针孔、起皮等影响涂敷的质量问题大大减少,膜层更加牢固。

3.1对ITO玻璃用GQX—LX光清洗机进行光清洗前后对比试验,检测情况如下:

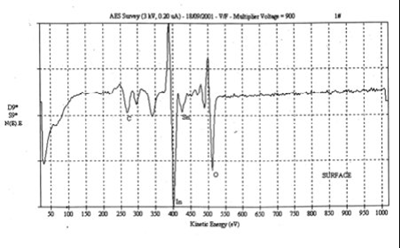

3.1.1采用扫描俄歇微探针仪对LCD用ITO玻璃样片进行光清洗试验的检测结果

a光清洗前

b光清洗后

图1ITO玻璃样片光清洗前后的俄歇能谱分析曲线对比图

对相同的二片ITO玻璃基片,同时进行严格的化学溶液清洗,再把其中一片置于光清洗工作室内进行光清洗,然后把二片基片同时送入扫描俄歇微探针仪中进行分析。图1为ITO玻璃基片光清前后的俄歇能谱分析曲线的对比图。纵坐标为元素能谱能量,横坐标为元素能谱位置,C元素能谱位置为271.5,从能谱图上可知:图1a未经光清洗的ITO玻璃片的俄歇能谱曲线,我们可以看出对应271.5能谱位置上能谱曲线有明显的碳峰,而碳峰是表征碳氢化合物(有机污染物)存在与否的标示;图1b是经光清洗后ITO玻璃的俄歇能谱曲线,此曲线上的碳峰消失了,这表明经过光清洗后,ITO玻璃基片表面上的有机污染物已经清除,达到了原子清洁度。

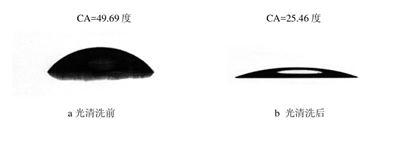

3.1.2与上述同一试验,采用接触角测试仪对ITO玻璃样片进行光清洗试验的检测结果

图2ITO玻璃样片光清洗前后的接触角测试对比图

本次接触角测试是在普通工作间进行的,光清洗后的ITO玻璃在空气中会受到二次污染。接触角测试法是一种半定量检测方法。从图2可以看出光清洗后接触角下降了24.23度,表明ITO玻璃表面的洁净度大大提高了。

3.2对OLED用ITO玻璃光清洗前后进行检测结果我们用GQX-WF02UV光清洗机在北京某公司OLED生产线,采用经过化学清洗后的ITO玻璃进行了光清洗前后对比试验,并送清华大学分析中心检测,其俄歇能谱曲线如下:

由图3可知,经过严格的化学清洗后,样品表面依然存在碳峰,再经过光清洗后,碳峰被彻底清除。GQX-WF02光清洗机一年后的反馈报告中指出:「ITO玻璃在涂膜前经过光清洗能够提高表面的洁净度,增加表面润湿性和粘接强度,对提高OLED产品质量是有益的。」

3.3对半导体砷化镓(GaAs)光清洗效果检测结果我们采用由北京某公司提供的GaAs晶片,对经过化学清洗后的GaAs晶片进行光清洗,其对比如下:

图4半导体砷化镓(GaAs)光清洗前后俄歇能谱曲线对比

由图4可知,砷化镓样品化学清洗后表面碳峰较大,再经过光清洗后,碳峰彻底去除。

3.4对电子膜块进行光清洗结果:2007年6月上海某航天研究所在使用GQX-WF03光清洗机对电子膜块加工工艺后出具的使用反馈报告指出:关于光清洗效果的检测方法较多,例如:水滴检查法、水膜检查法、水蒸气检查法、接触角检测法、扫描俄歇微探针仪和X射线光电子能谱仪检测方法去检查其清洁度。其中扫描俄歇微探针仪和X射线光电子能谱仪检测方法是定量检测,精度最高。

四、光清洗技术的应用范围

光清洗技术的应用范围十分广泛,目前在现代信息技术行业中使用光清洗技术比较普遍,随着我国工业现代化的发展,光清洗和光改质技术还将逐步应用于金属、塑料、橡胶等工业生产领域。

4.1在LCD、OLED生产中,在涂光刻胶、PI胶、定向膜、铬膜、色膜前经过光清洗,可以极大的提高基体表面润湿性,增强基体表面的粘合力;

4.2印制电路板生产中,对铜底板,印刷底板进行光清洗和改质,在导线焊接前进行光清洗,可以提高熔焊的接触面积,大大增加连接强度。特别是高精度印制电路板,当线距达到亚微米级时,光清洗可轻易地去除在线距之间很小的微粒,可以大大提高印制电路板的质量。

4.3大规模集成电路的密度越来越高,晶格的微细化越来越密,要求表面的洁净度越来越高,光清洗可以有效地实现表面的原子清洁度,而且对芯片表面不会造成损伤。

4.4在半导体生产中,硅晶片涂保护膜、铝蒸发膜前进行光清洗,可以提高粘合力,防止针孔、裂缝的发生。

4.5在光盘的生产中,沉积各种膜前作光清洗准备,可以提高光盘的质量。

4.6磁头固定面的粘合,磁头涂敷,以及提高金属丝的连接强度,光清洗后效果更好。

4.7石英晶体振荡器生产中,除去晶体检测后涂层上的墨迹,晶体在银蒸发沉积前,进行光清洗可以提高镀膜质量和产品性能。

4.8在IC卡表面插装ROM前,经过光清洗可提高产品质量。

4.9彩色滤光片生产中,光清洗后能彻底洗净表面的有机污染物。

4.10敷铜箔层压板生产中,经过光照改质,不仅表面洁净而且表面形成十分均匀的保护氧化层,产品质量显著提高。

4.11光学玻璃经过紫外光清洗后,镀膜质量更好。

4.12树脂透镜光照后,能加强与防反射板的粘贴性。

4.13对清除石蜡、松香、油脂、人体体油、残余的光刻胶、环氧树脂、焊剂,以及带有氧化膜的金属表面处理,去除导电聚酰亚胺粘合剂上的有机污染物,光清洗是十分有效的方法。

免责声明:文章来源于网络,如有侵权请联系作者删除。