制备绒面的目的:

•减少光的反射率,提高短路电流,以致提高光电转换效率

•陷光原理

•当光入射到一定角度的斜面,光会反射到另一角度的斜面,形成二次或者多次吸收,从而增加吸收率。

单晶制绒:

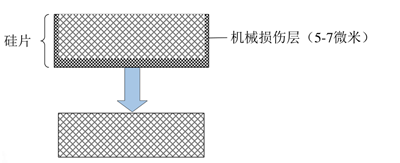

单晶制绒流程:预清洗+制绒

预清洗目的:通过预清洗去除硅片表面脏污,以及部分损伤层。

单晶制绒:

预清洗方法:

1、10%NaOH,78oC,50sec;

2、①1000gNaOH,65-70oC(超声),3min;②1000g

Na2SiO3+4LIPA,65oC,2min。

2NaOH+Si+H2O=Na2SiO3+2H2

SiO32-+3H2O=H4SiO4+2OH-

预清洗原理:

1、10%NaOH,78oC,50sec;

利用浓碱液在高温下对硅片进行快速腐蚀。损伤层存在时,采用上述工艺,硅片腐蚀速率可达5μm/min;损伤去除完全后,硅片腐蚀速率约为1.2μm/min。经腐蚀,硅片表面脏污及表面颗粒脱离硅片表面进入溶液,从而完成硅片的表面清洗。经50sec腐蚀处理,硅片单面减薄量约3μm。采用上述配比,不考虑损伤层影响,硅片不同晶面的腐蚀速率比为:(110):(100):(111)=25:15:1,硅片不会因各向异性产生预出绒,从而获得理想的预清洗结果。缺点:油污片处理困难,清洗后表面残留物去除困难。

预清洗原理:

2、①1000gNaOH,65-70oC(超声),3min;②1000gNa2SiO3+4LIPA,65oC,2min。

①利用NaOH腐蚀配合超声对硅片表面颗粒进行去除;

②通过SiO32-水解生成的H4SiO4(原硅酸),以及IPA对硅片表面有机物进行去除。

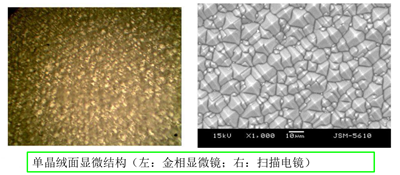

单晶绒面:

绒面一般要求:制绒后,硅片表面无明显色差;绒面小而均匀。

制绒原理:

简言之,即利用硅在低浓度碱液中的各向异性腐蚀,即硅在(110)及(100)晶面的腐蚀速率远大于(111)晶面的腐蚀速率。经一定时间腐蚀后,在(100)单晶硅片表面留下四个由(111)面组成的金字塔,即上图所示金字塔。根据文献报道,在较低浓度下,硅片腐蚀速率差异最大可达V(110):V(100):V(111)=400:200:1。尽管NaOH(KOH),Na2SiO3,IPA(或乙醇)混合体系制绒在工业中的应用已有近二十年,但制绒过程中各向异性腐蚀以及绒面形成机理解释仍存争议,本文将列出部分机理解释。

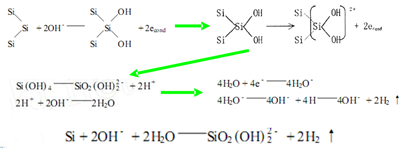

各向异性腐蚀机理:

1967年,Finne和Klein第一次提出了由OH-,H2O与硅反应的各向异性反应过程的氧化还原方程式:Si+2OH-+4H2O→Si(OH)62-+2H2;1973年,Price提出硅的不同晶面的悬挂键密度可能在各项异性腐蚀中起主要作用;1975年,Kendall提出湿法腐蚀过程中,(111)较(100)面易生长钝化层;1985年,Palik提出硅的各向异性腐蚀与各晶面的激

活能和背键结构两种因素相关,并提出SiO2(OH)22-是基本的反应产物;

各向异性腐蚀机理:

1990年,Seidel提出了目前最具说服力的电化学模型,模型认为各向异性腐蚀是由硅表面的悬挂键密度和背键结构,能级不同而引起的;1991年,Glembocki和Palik考虑水和作用提出了水和模型,即各向异性腐蚀由腐蚀剂中自由水和OH-同时参与反应;最近,Elwenspolk等人试着用晶体生长理论来解释单晶硅的各向异性腐蚀,即不同晶向上的结位(kinksites)数目不同;另一种晶体学理论则认为(111)面属于光滑表面,(100)面属于粗糙表面。

各向异性腐蚀机理:

Seidel电化学模型:

绒面形成机理:

A、金字塔从硅片缺陷处产生;

B、缺陷和表面沾污造成金字塔形成;

C、化学反应产生的硅水合物不易溶解,从而导致金字塔形成;

D、异丙醇和硅酸钠是产生金字塔的原因。硅对碱的择优腐蚀是金字塔形成的本质,缺陷、沾污、异丙醇及硅酸钠含量会影响金字塔的连续性及金字塔大小。

绒面形成最终取决于两个因素:腐蚀速率及各向异性腐蚀速率快慢影响因子:

1、腐蚀液流至被腐蚀物表面的移动速率;

2、腐蚀液与被腐蚀物表面产生化学反应的反应速率;

3、生成物从被腐蚀物表面离开的速率。

具体影响因子:

NaOH浓度

溶液温度

异丙醇浓度

制绒时间

硅酸钠含量

槽体密封程度、异丙醇挥发

搅拌及鼓泡

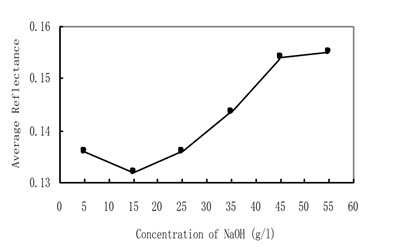

NaOH浓度对绒面形貌影响:

NaOH对硅片反应速率有重要影响。制绒过程中,由于所用NaOH浓度均为低碱浓度,随NaOH浓度升高,硅片腐蚀速率相对上升。与此同时,随NaOH浓度改变,硅片腐蚀各向异性因子也发生改变,因此,NaOH浓度对金字塔的角锥度也有重要影响。

0.5%1.5%5.5%

NaOH浓度对绒面反射率影响:

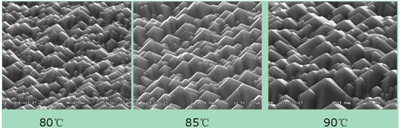

温度影响:

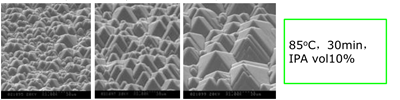

温度过高,IPA挥发加剧,晶面择优性下降,绒面连续性降低;同时腐蚀速率过快,控制困难;温度过低,腐蚀速率过慢,制绒周期延长;制绒温度范围:75-90oC。

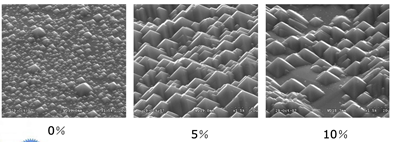

IPA影响:

1、降低硅片表面张力,减少气泡在硅片表面的粘附,使金字塔更加均匀一致;

2、气泡直径、密度对绒面结构及腐蚀速率有重要影响。气泡大小及在硅片表面的停留时间,与溶液粘度、表面张力有关,所以需要异丙醇来调节溶液粘滞特性。

IPA影响:

除改善消泡及溶液粘度外,也有报道指出IPA将与腐蚀下的硅生成络合物而溶于溶液。

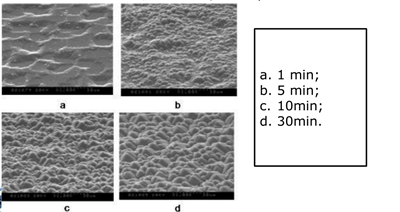

时间影响:

制绒包括金字塔的行核及长大过程,因此制绒时间对绒面的形貌及硅片腐蚀量均有重要影响。

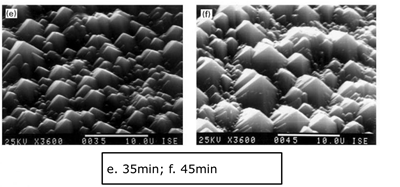

时间影响:

经去除损伤层,硅片表面留下了许多浅的准方形腐蚀坑。1分钟后,金字塔如雨后春笋,零星的冒出了头;5分钟后,硅片表面基本被小金字塔覆盖,少数已开始长大。我们称绒面形成初期的这种变化为金字塔“成核”。10分钟后,密布的金字塔绒面已经形成,只是大小不均匀,反射率也降到了比较低的水平。随时间延长,金字塔向外扩张兼并,体积逐渐膨胀,尺寸趋于均匀。随制绒时间进一步延长,绒面结构均匀性反而下降,如图e,f所示。

时间影响:

硅酸钠含量影响:

硅酸钠具体含量测量是没必要的,只要判定它的含量是否过量即可。实验用浓盐酸滴定,若滴定一段时间后出现少量絮状物,说明硅酸钠含量适中;若滴定开始就出现一团胶状固体且随滴定的进行变多,说明硅酸钠过量。相对而言,制绒过程中,硅酸钠含量具有很宽的窗口。实验证实,初抛液硅酸钠含量不超过30wt%,制绒液硅酸钠含量不超过15wt%,均能获得效果良好的绒面。尽管如此,含量上限的确定需根据实际生产确认。

槽体密封程度、异丙醇挥发:

槽体密封程度,异丙醇挥发对制绒槽内的溶液成分及温度分布有重要影响。制绒槽密封程度差,导致溶液挥发加剧,溶液液位的及时恢复非常必要,否则制绒液浓度将会偏离实际设定值。异丙醇的挥发增加化学药品消耗量增加的同时,绒面显微结构也将因异丙醇含量改变发生相应变化。

搅拌及鼓泡:

搅拌及鼓泡有利于提高溶液均匀度,制绒过程中附加搅拌及鼓泡,硅片表面的气泡能得到很好的脱附,制绒后的硅片表面显微结构表现为绒面连续,金字塔大小均匀。但搅拌及鼓泡会略加剧溶液的挥发,制绒过程硅片的腐蚀速率也略为加快。

多晶制绒工艺:

由于多晶硅片由大小不一的多个晶粒组成,多晶面的共同存在导致多晶制绒不能采用单晶的各向异性碱腐蚀(OrientationDependentEtching)方法完成。已有研究的多晶制绒工艺:高浓度酸制绒;机械研磨;喷砂,线切;激光刻槽;金属催化多孔硅;等离子刻蚀等。

综合成本及最终效果,当前工业中主要使用的多晶制绒方法为高浓度酸制绒。

多晶制绒工艺:

线上工艺:

均为HNO3,HF,DIWater混合体系。常用的两个溶液配比大致如下:

HNO3:HF:DIWater=3:1:2.7;

HNO3:HF:DIWater=1:2.7:2

制绒温度6-10℃,制绒时间120-300sec。

反应方程式:

HNO3+Si=SiO2+NOx+H2O

SiO2+6HF=H2[SiF6]+2H2O

多晶制绒工艺:

制绒原理:

HNO3:HF:DIWater=3:1:2.7

该配比制绒液与位错腐蚀Dash液的配比基本一致,反应原理也一致,即利用硅片在缺陷或损伤区更快的腐蚀速率来形成局部凹坑。同时,低温反应气泡的吸附也是绒面形成的关键点。由于Dash溶液进行缺陷显示时,反应速率很慢,因此,进行多晶制绒时,需提高硅片的腐蚀速率(通常通过降低溶液配比中水的含量完成)。

多晶制绒工艺:

制绒原理:

HNO3:HF:DIWater=1:2.7:2

该配比制绒液利用硅片的染色腐蚀。染色腐蚀是指在电化学腐蚀过程中,硅片的反应速率受硅片基体载流子浓度影响很大。载流子浓度差异导致硅片腐蚀速率产生差异,从而形成腐蚀坑,完成硅片的制绒。相比上一配比,该配比下硅片腐蚀速率非常快,对制绒过程中温度要求进一步提高。同时,在该工艺下,硅片表面颜色将变得较深。

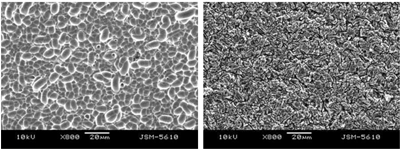

多晶制绒工艺:

两种工艺配比下的绒面照片:

配比1配比2

新型制绒工艺:

新型制绒工艺:

Rena浮法链式制绒(解决热排放问题);缓冲液调节制绒(控制自催化以及热量生成问题);放弃传统制绒体系衍生的新制绒体系。

槽式多晶制绒:

槽式批量制绒方式比较适合单晶,但对多晶酸制绒,由于反应过程放热量很大,而多晶酸制绒又需要一个低的制绒温度,因此对设备的冷却系统以及溶液循环系统有很高的要求。

槽式多晶制绒:

设备改进方向:

1、花篮齿间距尽量大,降低单批生产硅片数量;

2、大流量,强循环酸液致冷;

3、制绒过程中酸循环。

工艺改进方向:

1、降低制绒过程热积累;

2、防止硅片表面酸雾形成。

拟采取的实验方向:

添加缓冲剂进行多晶制绒。

NaOH的作用:

中和残余酸液:H++OH-=H2O

HCl+HF的作用:进一步去除金属离子,去除硅片表面氧化层,在硅片表面形成Si-H钝化键。

免责声明:文章来源于网络,如有侵权请联系本网站删除。