1等离子体刻蚀装备与工艺:

图1给出了大连理工大学PEPP-300型等离子体刻蚀/聚合复合加工系统照片。该装置主要包括两组13.56MHz的射频功率源、阻抗匹配源、电感线圈和同轴电缆构成的复合射频源系统、刻蚀/聚合加工室、等离子体诊断系统、供气和真空系统等4部分。两组射频功率源分别为1.5kW和1kW。刻蚀加工样品置于加工室中的样品台上,样品台采用循环水冷,温度控制范围为5~30℃。该装置可以实现等离子体/离子等不同类型的刻蚀工艺。本试验典型的工艺条件:射频源功率分别为200~400W,50~200W,工作气体BCl3,气体流量30~100sccm,工作气压1~10Pa,刻蚀时间3~10min。

图1PEPP-300型等离子体刻蚀/聚合复合加工系统照片

2等离子体刻蚀结果:

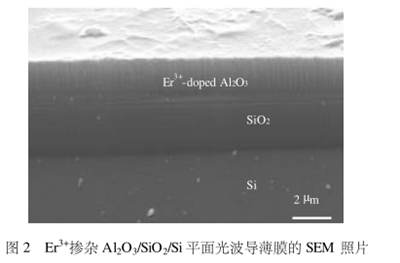

试验研究的Er3+掺杂Al2O3/SiO2/Si平面光波导薄膜,通过热氧化法在Si(100)基片表面制备SiO2薄膜,再采用溶胶—凝胶法在SiO2/Si表面提拉制备Er3+掺杂Al2O3薄膜。Er3+:Al2O3/SiO2/Si平面光波导薄膜制备工艺详见参考文献[6]。图2给出了制备的Er3+:Al2O3/SiO2/Si平面光波导薄膜的扫描电子显微镜(SEM)照片。Si(100)基片上生长的SiO2层厚约为2.5m,提拉获得的Er3+掺杂Al2O3薄膜约为2m。Er3+掺杂Al2O3薄膜致密、连续地覆盖于氧化的Si基片上,表面无缺陷,同时可明显看出

薄膜生长的柱状晶结构。

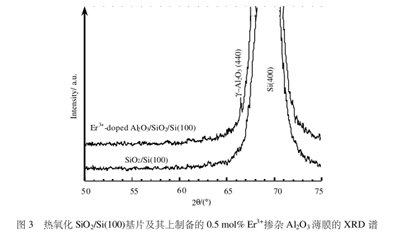

图3给出了热氧化SiO2/Si(100)基片及其上0.5mol%Er3+掺杂Al2O3薄膜的x射线衍射(XRD)谱。SiO2/Si(100)基片与Er3+:Al2O3/SiO2/Si(100)薄膜的XRD谱大致相同,均记录到来自(100)单晶Si基片的(400)强衍射峰。Er3+:Al2O3/SiO2/Si薄膜在2=66.7°则出现一小的衍射峰,对应-Al2O3相结构。

本研究中,等离子体刻蚀工艺首先在匀胶仪上旋转涂胶,均匀涂覆BP212正胶,烘烤15min;再经曝光显影,在光刻仪上选择合适的曝光时间进行光刻,后显影显出光刻图形。等离子体刻蚀完成后,光刻胶经氧等离子体反应刻蚀去除。图4给出了复合的射频等离子体刻蚀Er3+:Al2O3/SiO2/Si平面光波导薄膜的SEM照片。在射频源功率分别为200W和50W,工作气体BCl3,气体流量30~40sccm,工作气压1~2Pa,刻蚀时间3min,获得了线宽为2.0~3.0m,深度为300~600nm的波导沟道。沟道侧壁连续、光滑,底部均匀平整,呈很好的直线阵列排布,表明薄膜的刻蚀质量良好。

基于波导传输的电磁场和有限元理论计算表明,当刻蚀宽度相同时,以梯形波导为最佳。芯内功率占总功率的百分比最大,信号光单模传输条件理想[7]。采用射频等离子体刻蚀获得的m宽度的Er3+:Al2O3/SiO2/Si光波导薄膜,为理想的光信号传输放大提供了条件。

免责声明:文章来源于网络,如有侵权请联系本网站删除。