自动炉管清洗机

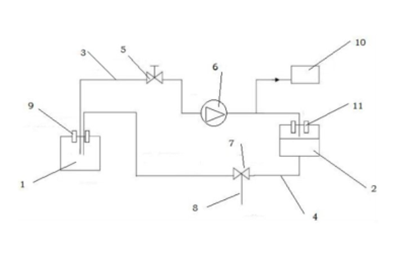

图1

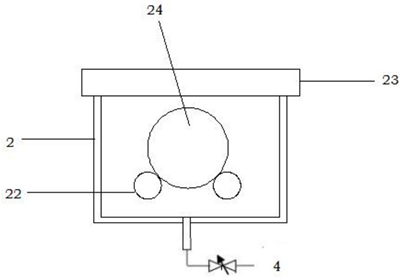

图2

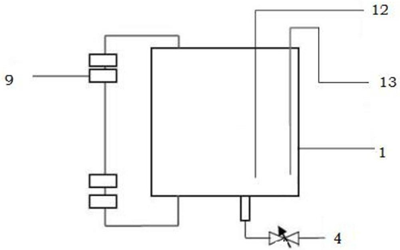

图3

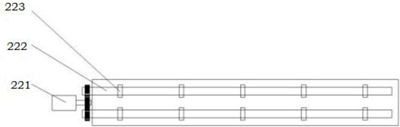

图4

图1是本发明实施例的供液原理示意图;

图2是图1中的清洗装置的结构示意图;

图3是图1中的储液装置的结构示意图;

图4是图2清洗装置中的旋转装置的结构示意图。

图中:

1、储液装置 2、清洗装置 3、供液管路4、废液回收管路 5、气控隔膜阀 6、供液泵7、气动阀 8、废液排放管 9、液位传感器10、控制系统 11、液位传感器 12、供液口13、药液回收口 22、旋转装置 23、溢流结构24、炉管 221、旋转电机 222、旋转支架223、滚轮

自动炉管清洗机,包括储液部和清洗部,储液部与清洗部通过供液机构连接,供液机构包括供液管路3,供液管路3上设有气控隔膜阀5,气控隔膜阀5采用软质材料制成的隔膜,将阀体内腔与阀盖内腔隔开,采用隔膜阀的操作机构,采用隔膜式气缸替代活塞式气缸,排除了活塞环易损漏而导致无法启闭阀门的弊端,不暴露运送的药液,故不具污染性,也不需要填料,保证炉管自动清洗的过程中药液不被污染。供液机构还包括供液泵6和设置于供液泵6与清洗部之间的液位检测装置,液位检测装置采用液位传感器11,液位传感器将信号发送至控制系统,自动控制储液装置内的液位高度,自动炉管清洗机还包括机械臂,清洗后的炉管,经机械臂自动进入干燥位干燥,解决了现有技术中炉管清洗后自然晾干,耗时时间长,采用此自动炉管清洗机,进行吹气干燥,加快生产效率。储液部与清洗部之间还设置有废液回收机构,因炉管清洗后药液浓度依然比较高,可以多次进行利用,废液回收机构包括废液回收管路4,废液回收管路4连接废液排放管8,废液回收机构还包括气动阀7,气动阀7设置于废液回收管路4与废液排放管8的连接处,气动阀7采用T型气动三通球形阀门,气动阀7由控制系统10控制,控制系统10采用PLC控制系统,可实现废液流向的切换,实现废液回收,或者关闭废液回收通道实现废液排放,可以灵活控制管路中的合流或者分流,结构紧凑合理,炉管清洗后由清洗槽将可利用药液经PLC控制气动阀7由废液回收管路4回收于储液槽1内,如果此次药液不可利用,经PLC控制管路阀门,直接将废药液排放到废液排放管8排出。

如图2所示,清洗部包括清洗装置2和设置于清洗装置2内的旋转装置,其中,清洗装置1和储液装置2均采用NPP材料制成,清洗装置1与储液装置2均为能容纳药液的容器,本

实例中,采用槽体结构。因炉管清洗的过程中不可避免的会用到酸碱等腐蚀液,采用NPP材料制成的清洗装置,耐腐蚀、不结垢,可避免因管道锈蚀引起的锈迹,且可免除管道腐蚀结垢所引起的堵塞,此外,在硅片生产的过程中,对炉管清洗具有很高的要求,采用NPP材质卫生、无毒属绿色建材,且耐高温、高压,管道输送水温最高可达95℃,质量轻,比重仅为金属管的七分之一,在规定的长期连续工作压力下,具有较长的使用寿命,安装方便可靠。如图4所示,旋转装置22包括旋转支架222和带动旋转支架222转动的旋转电机221,旋转支架222上设置有滚轮223,旋转装置22能够使需要清洗的炉管在槽内自动旋转,清洗更彻底,通过设置旋转装置,可以提高清洗效率,清洗结束后,药液由清洗装置2的底部设置排放口排空,排放口连接废液回收管路4,然后采用纯水冲洗炉管,清洗装置2的顶部设置溢流结构23,溢流结构23为直径在1-100mm之间的不规则圆孔,液体通过溢流结构流出清洗装置,清洗装置2能够对炉管、石英棒或其他配件等进行浸泡、水槽喷洗、水槽溢流漂洗、水槽氮气鼓泡等方式进行处理,从而达到一个优异的清洗效果。

如图3所示,储液部包括储液装置1和用于检测储液装置1内液位的液位检测装置9,本实例中,液位检测装置9采用液位传感器,液位传感器将信号发送至控制系统,自动控制储液装置内的液位高度,储液装置1包括设置于储液装置1上废液排放口以及供液口12,供液口12连接供液管路3,废液排放口连接药液回收管路。储液装置1还包括药液回收口13,药液回收口与所述清洗装置通过管路连接,用于回收清洗装置内能再次利用的药液,储液装置内液体液位的高低,由液位传感器9决定,液位传感器9发送信号给CDS供液系统,CDS供液系统将所需药液输送至储液装置1内,达到所需药液的容量,当储液装置1清理内部杂质后,废液会通过排放管8排放。

本实例的工作过程:当设备供液时,由控制系统控制气控隔膜阀5打开,供液泵6将药液由储液装置1输送至清洗装置2,液位高度由液位传感器输送信号至PLC控制系统,当清洗装置2内清洗结束后,如药液还可再利用,由气动阀7将药液由废液回收管路4将药液输送

至储液装置1内,在下次清洗时再用,如药液不能再用时,由气动阀7将药液通过废液排放管8排放,具有稳定性高、安全级别高、生产效率高,节省人员、减少化工料的使用及节水的功能,具有很高的实用价值。

本发明的有益效果是:

1.采用自动化设备,操作人员只需确认设备状态后,按下开始按钮即可通过控制系统控制自动完成每一步动作,大大缩减了操作人员的操作难度以及劳累程度,避免了炉管清洗过程中,手动对炉管进行搬运,容易因失误造成炉管损坏,作业员可同时兼顾其他设备作业,提高生产效率;

2.利用药液回收管路,气动阀通过控制系统控制,更加稳定,同时降低了生产成本,提高了生产效率,减少对可再利用药液的直接排放造成的浪费,并且避免了直接排放药液对环境的污染。

免责声明:文章来源于网络,如有侵权请联系本网站删除。