1设备的清洗工艺:

全自动硅片清洗机主要以超声波清洗为主,以鼓泡和抛动清洗等工艺为辅助手段。利用超声波渗透力强的机械振动冲击硅片表面并结合清洗剂的化学去污作用达到对硅片的清洗,清洗作用力均匀,清洗洁净度高,清洗效果好,可有效去除硅片表面的杂质。

工艺流程:上料(浸泡)→超声清洗(摆动+加热+鼓泡)→超声碱洗(摆动+加热)→超声漂洗(摆动+加热)→慢拉脱水槽(加热)→烘干→下料(手动)

对工艺过程所作的调整是多种多样的,其中包括机械手传送的速度、超声清洗的时间、氮气鼓泡的气体流量、抛动系统的频率、溶剂的温度、烘干系统的温度等、超声漂洗用水的流量等。对于客户来讲,主要应考虑设备生产硅片的能力,保证能满足生产要求;同时应降低能耗,在保证硅片清洗干净和烘干的前提下,通过温控系统调整溶剂和漂洗水的温度,以及烘干的温度和时间。

2设备整体结构:

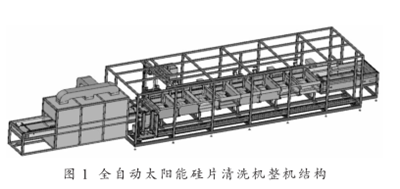

上料台全自动硅片清洗机是按照一定的工艺要求,由机架、悬臂机械手、上料台、各种超声清洗槽、抛动机构、慢提拉系统、烘干系统、抽风系统、温控系统、电控系统等构成一个多功能的完整设备。该设备适用的硅片规格:125mm×125mm,156mm×156mm。如图1所示。

2.1机架和槽体的设计:

考虑到太阳能硅片清洗时所用的溶剂为碱溶液,为了提高设备的耐腐蚀性,槽体所用的材质为优质不锈钢。机架的整体材质为碳钢,并用瓷白色PP板进行包覆,不仅满足了设备的强度要求,而且达到防腐蚀的目的,并降低了成本。为了降低能耗,槽体的外部包覆有保温棉,减少了热量的损失;同时槽体有溢流功能,采用逆流水洗的清洗工艺,减少了废水的排放量。

2.2悬臂机械手设计:

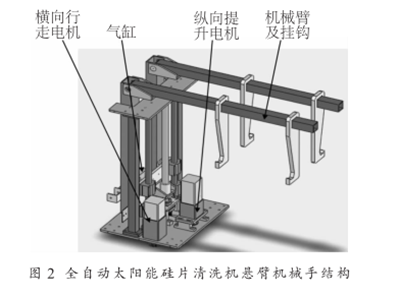

机械手的作用是把装满硅片的篮具在不同工位之间进行搬运,除上料工位需要人工放置篮具外,其余的动作过程都是有机械手来实现的,充分发挥了设备的性能,能极大的提高生产效率。如图2所示。

机械手的横向运行动作采用的是齿轮、齿条结构,配有导向轴;纵向提升动作采用的滚珠丝杠结构,配有导向轴。此结构的设计保证了机械手运行时噪声小,篮具能平稳传输,从而降低了硅片的碎片率。采用交流伺服电机,保证速度可调,满足了机械手动作的工艺要求:横向运行速度6~8m/min;纵向提升速度3~4m/min。每个工位都安装有传感器,当机械手快速接近目标位置时降低速度,实现缓慢靠近,以便保证篮具内的硅片不会有很大的晃动。

机械手脱钩的动作是由气缸来完成,气缸带有调速阀,可以调节动作的快慢。在运行中,机械手有可能出现动作失误,将篮具放置在错误的位置,造成硅片碎片。为了防止这一后果,机械手的臂做成活动的并装有微动传感器,当动作出现错误,臂就会被顶起,微动传感器就会感应到,机械手停止工作。

2.3抛动机构设计:

在设计时考虑到超声波以正弦波向上发射,在波峰和波谷处作用力强,而在节点处作用力弱的特点,造成硅片局部清洗不干净。针对这些特点,在设计时为了消除超声的忙点,加入了抛动机构。抛动机构由减速电机、偏心轮,轴承、架体等组成。使清洗工件产生上下运动,抛动行程为50mm左右,频率约为18次/min。

2.4烘干系统设计:

烘干系统的目的是把清洗干净的硅片烘干。为了减少烘干系统内的热量损失,烘箱采用内、外层为不锈钢钢板,中间填充保温棉的结构;两侧并安装有自动门,由气缸推动,当篮具进入烘箱内及时把门关闭。在烘箱顶部安装有热风装置,该装置由风机运作将加热后的热空气对工件吹风。

2.5控制系统设计:

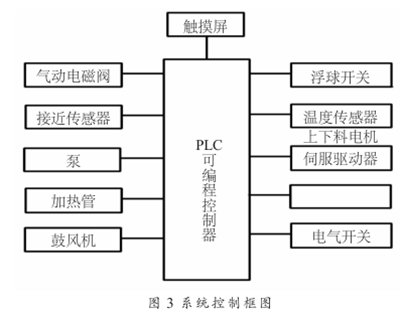

电气系统控制是整个设备的重要部分,编程安排系统在各个清洗槽的运动时序、控制阀门以及清洗工艺模块的工作状态[3]。尽管该设备运行简单,但是根据不同的工艺要求,需要完成不同的动作时序,因此需要能够修改工艺流程和运行参数,使整个控制系统具有较强的可调性。为此选用工程控制常用的可编程控制器PLC、触摸屏等主要控制系统。如图3所示。采用“欧姆龙”PLC可编程控制器控制全操作过程,既可全自动操作,也可手动操作。在自动模式运行下,操作人员只需要手动上、下料即可,其余过程设备将自动运行,实现自动清洗。在自动模式下,操作人员可以手动更改工艺,以及控制设备的运行[4]。

系统中,主要通过触摸屏来更改清洗的相关参数:清洗时间、机械手运行及停顿时间、温度的高低、上下料的节奏以及烘干的温度等等。PLC根据更改过的参数,发出控制指令,进行硅片的清洗完成全过程。

3影响清洗过程的关键点:

(1)设备运行的平稳性。由于太阳能硅片既薄又脆,小的振动都可能使它破裂,所以设备能否平稳运行是一个最基本也是很重要的问题。要解决这一问题,首先要保证设备的机械机构设计合理,在运行中不能有大的振动。除此之外,还要通过PLC来控制伺服电机,调节机械手运行的速度以及就位时的速度,使篮具就位之前有个减速的动作,避免机械手突然停住而引起篮具晃动。

(2)超生清洗的时间。超声清洗的时间长会得到质量较好的硅片,但是会影响设备的生产率,同时也会浪费能源,比如耗电、废水、溶剂等。但是清洗的时间短,就得不到高质量的硅片,所以工艺时间的选择很重要。为了加强超声清洗的效果,设备在上料台加了浸泡的功能,使硅片在清洗之前先除去一些表面的杂物;同时加了抛动机构,使篮具在清洗时有上下动作,避免在清洗时有死角存在。

(3)烘干系统的温度及时间设定。烘干系统是把清洗过的硅片进行烘干。提高烘箱内的温度和延长烘干的时间都可以达到这一目的。但是,温度过高会极其耗电,浪费掉大量的能源;而延长烘干的时间,会影响设备的清洗节拍,降低生产效率。所以在生产的过程中就要调整烘干的温度和时间,使设备满足生产工艺的前提下,尽量降低烘箱内的温度,以此来达到节能减排的目的,提高企业的利润。

免责声明:文章来源于网络,如有侵权请联系本网站删除。