高真空化学气相外延炉的研制

1.1 材料生长工艺简介

Ge的晶格常数TGe=5.657A,Si的晶格常数TSi=5.431A。Si1-xGex体合金的晶格常数和Si1-xGex合金与Si之间格失配率可用下式表示TSi1-xGex=TSi-(TSi-TGe)x

(1)fm(x)=(TSi1-xGex-TSi)/TSi=0.24x

(2)Si1-xGex是一种典型的晶格失配异质结构系统,x值越大则晶格失配率越大。当x=1时,即Si和Ge之间的晶格失配率为4.2%。这一特点使

Si1-xGex/Si结构的生长有别于晶格匹配材料异质结构的情况,其中必需考虑“临界厚度”以及控制和充分利用由于应力引起能带变化而出现的新的电学与光学特性。

由于工艺方面的原因,70年代以前,无论在硅单晶衬底上或在锗单晶衬底上,均未能生长出高质量的Si1-xGex异质结外延层,多半会发生三维岛状生长并出现大量的穿透位错,堆垛层错和裂文[6]。由于近年来外延工艺技术的发展,80年代中期人们开始应用低温高真空化学气相外延技术生长硅外延片[7]。

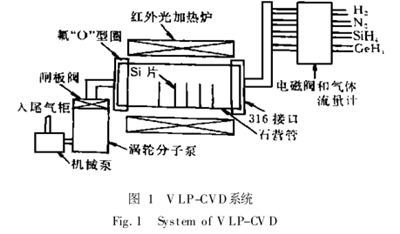

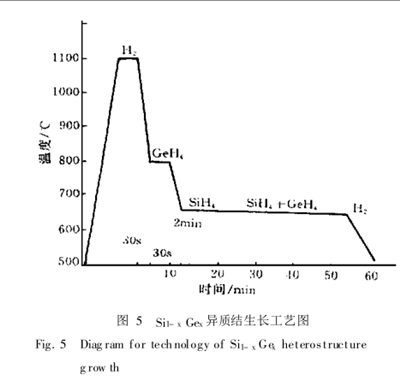

90年代中期用同样的方法已研制出合格的Si1-xGex外延片[8]。应用低温高真空化学气相外延技术来生长锗硅薄层,解决了高温生长外延材料的许多缺点,保证原子级的清洁的生长表面,防止引入不希望的缺陷,实现二维共度生长,防止应变弛豫和三维岛状生长以提高晶格完整性,实现原位掺杂,防止界面互扩散以获得陡峭的杂质分布。其基本原理是利用Si,Ge卤化物的氢还原或Si,Ge烷类的热分解而在生长表面上淀积生长出Si1-xGex薄膜。通常使用的源气体有SiH2Cl2,SiH4,GeH4,掺杂剂有B2H6,PH3,AsH3等。这种设备原理图见图1所示。在低真空低温条件下,生长温度在900℃到500℃区间,生长时反应管内的真空度为1.33Pa的量级。生长速率在3~200A之间。典型的生长工艺为:生长前在1100℃温度通氢气30s,预除杂质氧。再在800℃温度时通入GeH4气体30s,利用GeH4和SiO2的反应进一步除去Si片表面的氧。然后调温到生长温度,压力调到生长压力。开始生长程序。在整个生长过程要求生长温度、多路气体流量及反应室真空等精确可控制。

1.2 设备的性能指标

根据Si1-xGex异质结材料生长工艺的要求,设备性能指标设计如下:极限真空:6.7×10-5Pa

工作真空:12~1.33×10-1Pa

气体流量:0~1000mL/min

最高温度:1150℃

常用温度:500~1100℃

温度稳定度:±2℃

恒温区长度:300mm

温度均匀度:±4℃

工作气氛:H2、N2、SiH4、GeH4、PH3、B2H6

另外还有计算机控制系统,报警系统,显示系统和尾气处理系统等。

2 设备构成和原理

如图1所示,整个设备有反应室,加热,气路,真空和真空监测,尾气处理,水冷及控制系统等7个功能单元组成。

2.1 反应室系统

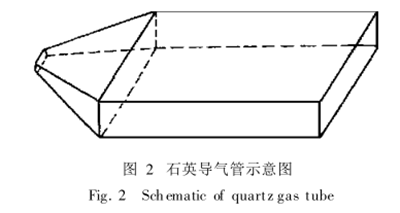

反应室采用卧式反应管,反应管用纯净透明石英材料制造。因要求在H2,SiH4,GeH4,N2等多种气体气氛下加热Si片,反应管内加工放置了不与气氛起反应的石英衬架。为使反应管内气流分布符合生长工艺,在反应管内配置一进口扁平,出口开放的石英大导气管如图2所示。石英反应管两头采用316不锈钢加“O”型特种氟橡胶圈密封。

2.2 加热和水冷系统

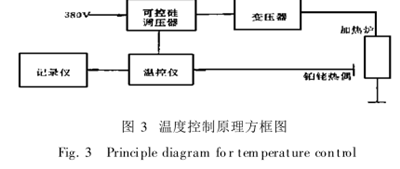

为达到快速升降温度和高温加热的要求,加热灯采用近红外加热灯管。考虑温度的稳定性和均匀性,加热灯管安装在具有很好反射和保温条件的水冷罩中,反射罩用特种铝做成。因加热和涡轮分子泵运转发热,整个设备装有冷却水系统。为减少经费,工艺操作方便,冷却水系统采用直接由自来水进水。整个加热升降温可由计算机远程控制。其温度控制原理方框图如图3所示。测温采用铂铑热电偶测量反馈。

2.3 气路和气路控制

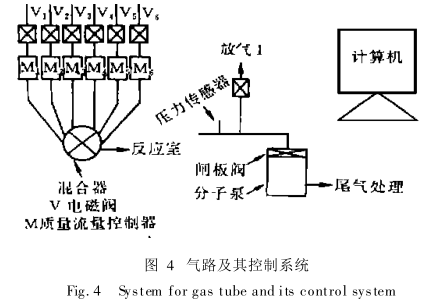

为适应生长工艺要求,气路系统全部采用316不锈钢管和密封不锈钢接头。整个气路由六路进气口,即六只电磁阀六只质量流量控制器组成和一路出气口构成。电磁阀和质量流量控制器也可与温度控制一起由计算机实行流量大小和开关控制,并可实现由自动转用手动控制。具体气路见图4。

2.4 真空及其控制

由于Si1-xGex异质结材料生长要求在低温高真空的清洁状态下进行,整个VLP/CVD气路系统采用半导体用进口316不锈钢卡套和316不锈钢管。反应管和其它系统接口采用漏气率低的高真空氟橡胶O型圈。为避免生长系统的油沾污,采用了抽速较快的无油涡轮分子泵,由机械泵作初级泵。分子泵和系统接口采用无氧铜O型圈密封。生长室真空可由高真空闸板阀来调节。真空测量采用350离子规。

2.5 工艺过程控制

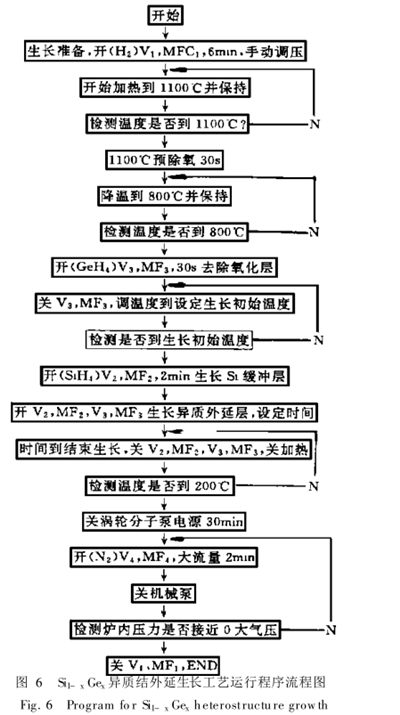

如图5所示是典型的Si1-xGex异质结材料生长工艺图。图6是整个生长工艺运行程序流程图。

工艺过程的控制是由一台386计算机对温控仪、电磁阀、气体质量流量控制器等来实现。计算机的一对I/O点与温度控制器的数控端子相连实现对话。气路电磁阀和气体质量流量控制器可由计算机的输出点直接驱动控制。整个生长工艺可分为:抽真空→通H2气→升温加热→高温去除杂质→调温到生长温度恒温→进SiH4,GeH4等生长气体→结束生长停进SiH4,GeH4等气体→进N2气体降温→结束→待温度降到100℃以下时采用手动取片装片。同时,计算机还起工艺过程监测作用,整个工艺过程如果出现气流,温度等故障,计算机会自动报警。

3.1 选择优良的主体材料

分子泵和系统的接头密封采用无氧铜O型圈。衬底架采用石英架替代吸气的石墨架。石英管与不锈钢结合采用高真空氟橡胶O型圈。气路系统全部采用进口的半导体用316不锈钢卡套和316不锈钢管。阀门采用进口的防腐不锈钢高真空阀。

3.2 合理的真空结构设计

采用最合理的总体结构设计,见图1所示。泵接口和反应管口之间管路设计到最短,气路设计也采用最短的管路。真空检测位置尽可能靠近反应管。

3.3 实测结果

极限真空:1.5×10-4Pa

工作真空:8Pa

气体流量:50mL/min

最高温度:1150℃

实验温度:500℃、800℃

温度稳定度:≤±2℃

恒温区长度:305mm

温度均匀度:≤±4℃

工作气氛:H2

实测结果与设计结果基本一致,满足Si1-xGex生长的工艺要求。

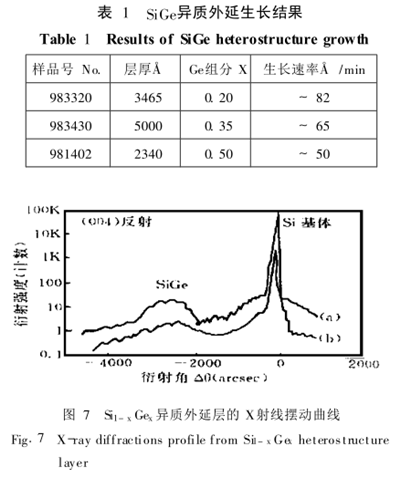

4 工艺运行生长结果

表1是该设备三次正常运行生长程序获得的结果。从表中可以看出生长获得了较好的外延层厚度和外延层组分的控制。该结果和文献[2]、[5]、[7]等的研究结果一致。图7是上述样品中的两个样品的X射线双晶衍射摆动曲线分布。由该曲线分布的Si与SiGe峰间距即SiGe衍射峰和Si衍射峰的半宽峰由下式可计算出SiGe中的Ge组分X=Δd/ΔdM=Δθ/ΔθM(3)式中Δd是异质外延材料Si1-xGex与Si衬底之间的晶格常数差;而Δθ为Si1-xGex外延层与Si衬底衍射峰间的角间距;ΔdM为Si与Ge的晶格常数差;

ΔθM则是Si与Ge衍射峰的角间距。并且可由衍射峰来判断异质结材料质量。由公式(3)可算出样品983320中Ge组分为0.20,样品983430中Ge组分为0.35。由此双晶衍射可看出这两样品异质结构晶格匹配较好。证明该VLP-CVD设备的真空度达到了半导体材料生长的洁净要求,漏气率较低。设备整

体设计合理,气路分布合适,加热设计满足工艺要求。

免责声明:文章来源于网络,不代表本公司观点,如有侵权请联系本网站删除。