高速电镀设备及工艺流程

1上料系统

这台设备的上料系统采用了半自动上料方式,首先把产品平放到上料台,由台上的推针把其送入上料夹,夹住产品后翻转至与不锈钢传送带同一平面,后与不锈钢传送带一起运动,当上料夹速度与不锈钢传送带速度一致时,把产品送人不锈钢传送带,翻转至初始位置,完成一次上料过程。

2工艺工位

每个工位都有一个储液罐,经抽液泵把液体打到工艺槽,形成环状循环(工艺槽在储液罐上面,有一定的距离)。这样的设计不但加快了药水浓度的补充,也把工作液中产生的气体及时排走,避免气泡停留在框架表面。从而提高电镀产品质量,保证镀品成品率。

2.1工艺檀

有液位传感器,在槽内有几段工位具备产品跟踪系统,有了这套跟踪系统能检测哪段工位有无产品掉落。主要工作原理为:产品进入第一个工艺槽时,该处的记数器开始工作,并记录下产品数量;若下一记数器的数据与上一记数器记录的数据不相同,会立到报警(由电脑上读取)。跟踪系统的存在减少了废品率,提高了成品率,还节约了材料和降低成本。

2.2储液罐

电镀设备每个工艺槽都配一个储液槽,除装药水外,还保证工艺槽内药水液面,保证镀品质量;若液位不够,工艺槽内会出现时有溶液上来,时而无液体,你想,这样的工作液面能生产产品吗,要让储液罐为工艺槽提供稳定的液拉,就必须由储液槽内的高低位传感器进行控制。若液位低于低位传感器,会报警,此时必须添加溶液至规定刻度;若液位高于高位传感器,也会报警,此时不能添加任何溶液,否则溶液会溢出,有可能造成人身伤害。每种药液都有自己的工作温度,温度的保证就由温控器来完成。为药液提供稳定的温度,保证镀品质量。

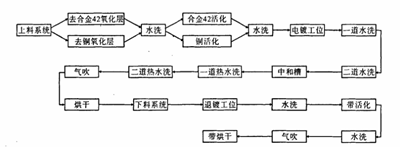

3工艺流程

第一步:产品进入上料系统,由上料系统送入不锈钢传送带。

第二步:进入去氧化层工位。我厂这套电镀设备有两个去氧化层工位,一个是合金42底材的,—个是铜底材的。后进入水洗;

第三步:进入活化工位。和去氧化工位一样,有合金42底材和铜底材两个活化工位。后进入水洗;

第四步:进入电镀工位,有3个电镀工艺槽,它们的电压,电流分别由3台镇流器供给,但是,它们是一体的。它是整个电镀系统中工艺槽最长的,它必须满足电镀工艺要求;后进入水洗(此处为2道水洗);

第五步:进入中和工位,中和掉水洗没洗掉的残余酸及一些物质,同时对镀层表面起老化作用,使镀层适应外部环境,保证了镀层质量;

第六步:进入热去离子水洗工位(有2道水洗),除洗掉中和工位出来的不锈钢传送带及产品所带碱液,也增快镀层表面一些物质的挥发,保证镀层外观,提高镀品质量;

第七步:进入气体吹干工位,此工位主要是吹掉不锈钢传送带及镀品上绝大部分水,保证下道工位的工作质量;

第八步:进入烘干工位,蒸发掉不锈钢传送带及产品上的残余水份,使产品表面干燥光洁,保证产品外观;

第九步:进入下料系统,卸下产品完成上料到下料一个周期;

第十步:不锈钢传送带进入退镀工作,主要目的是退掉不锈钢传送带上的镀层,使不锈钢带表面光洁,进入水洗;

第十一步:进入带活化工位,为什么会设计一道看似无关紧要的工位呢?其实不然,此道工位很重要,因为不锈钢传送带从第十步出来后,表面应力没消除,会影响以后不锈钢传送带的镀层,若镀层不好,会影响产品镀层质量;

第十二步:进入带烘干器,保证不锈钢传送带干燥,确保电镀前处理要求。

工艺流程图如下:

免责声明:文章来源于网络,不代表本公司观点,如有侵权请联系本网站删除。