双真空室结构磁控溅射台的研制

1设计原理:

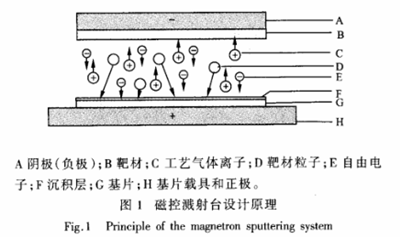

本文设计的磁控溅射台使用阴极溅射的方法淀积薄膜,将电压的负极应用于靶材,正极接于基架地,基片装在基片架上,从而在靶材和基片之间形成一个负的电场。在电场中通人工艺气体,在一定的真空条件下,工艺气体原子就会电离出带正电荷的离子和带负电荷的电子,如果工艺气体是氩气,则有:Ar→Ar++e-。电场的存在使氩离子加速向阴极移动,自由电子则移向正极。这个过程中,加速电子跟更多的氩原子发生碰撞,电子的动能使得受到碰撞的氩原子发生电离。上述过程持续重复,就能产生巨大数量的氩离子和电子,在靶材和基片之间形成等离子区。等离子区中大量带正电的氩离子飞向靶材,因氩离子具有较大的质量,能量较大,碰撞靶材后引起靶材原子逸出并沉积在基片上。图1显示了本设备的溅射成膜原理。

如果在阴极靶材背面合理地安装一块永久磁铁。磁铁的磁场强迫自由电子作额外的螺旋运动,就可以延长电子的移动路径,产生更高等级的分裂,并使得等离子区具有更好的同质性,能够更好的利用靶材,减少由溅射粒子引起的靶材再沉积的数量,避免弧光放电现象。如果阴极是由非导体材料组成,则轰击靶材的工艺气体离子就不能被传导电子中和,溅射过程就会熄火,所以绝缘靶材或电介质靶材不能使用直流源溅射,而需要采用射频溅射。射频溅射使用射频电源(典型13.65MHz)来点燃等离子区。在射频溅射的情况下,靶材交替地被带正电的离子和带负电的电子轰击,靶材粒子逸出后淀积于基片,离子轰击靶材后被电子中和。射频溅射需要一个匹配器根据等离子区的阻抗自动调节射频电源,使射频电源的反射功率最小。

2总体结构设计:

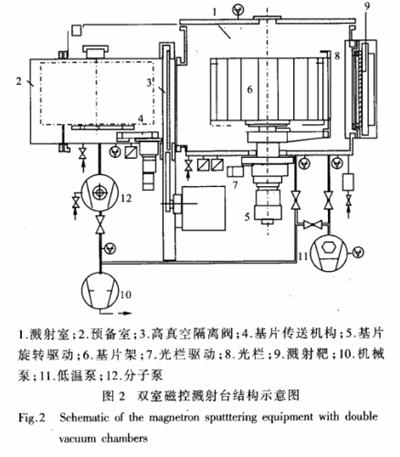

基于上节所述设计原理,本文的磁控溅射台采用双真空室结构,一个预处理室,一个溅射镀膜室。在预备室设计一个射频刻蚀靶,可以在镀膜前对基片表面进行刻蚀清洗。为了满足批量生产的要求,设计一个基片架来装载基片。通过调整基片架,一次能够装载64片4英寸基片或30片8英寸基片。溅射镀膜过程中,通过基片架的均匀旋转,溅射材料在基片上均匀成膜。由于装卸基片时预备室处于大气状态,所以使用二个高真空隔离阀将溅射室与预备室隔离。当基片装卸完毕,将预备室抽真空达到接近溅射室的真空度时,才打开高真空隔离阀,将基片送人溅射室。溅射镀膜过程中,高真空隔离阀同样

关闭。通过这样的双室结构设计,就能让溅射室始终维持在高真空和高洁净状态,提高镀膜质量,同时可以减少淀积多层薄膜时溅射室抽高真空的时问,提高生产效率。环绕溅射室设计四个靶位,三个直流靶、一个射频靶。可制备成靶材的各种材料均可作为

薄膜材料安装到四个靶上。在适当条件下同时打开两个以上的溅射靶,就可以进行多元靶材共溅射。在溅射的放电气氛中加入氧、氮或其它活性气体,就可沉积靶材物质与气体分子的化合物薄膜。

该磁控溅射台的结构示意图如下图2所示。

3工艺控制设计:

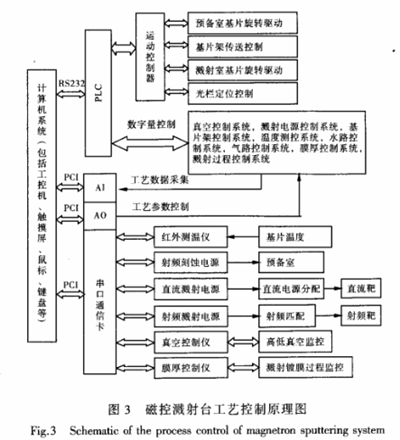

本文设计的磁控溅射台大致可分为以下几个工艺子系统:

(1)真空控制系统。包括真空阀控制系统,真空泵控制系统,真空测量系统。

(2)溅射电源控制系统。包括直流溅射及直流电源分配系统,射频溅射及射频匹配系统。

(31基片运动控制系统。包括基片架的传送控制,基片架的旋转控制及定位控制。

(4)溅射室温控系统。

(5)膜厚测量和控制系统。

(6)溅射工艺控制系统。包括光栏控制,靶的使用控制,共溅射和反应溅射等。

(7)水路、气路控制系统。包括各路工艺气体的传送和流量控制,各路冷却水和温水流量的测量和控制,压缩空气的供应和控制等。系统的组成原理如下图3所示。

由图3可见,磁控溅射台的工艺控制系统涉及多路开关量控制、多路模拟量控制、多路串行通信控制,以及多路驱动控制,系统较为复杂。

免责声明:文章来源于网络,不代表本公司观点,如有侵权请联系本网站删除。