晶体硅太阳电池制作流程

太阳电池基本结构:

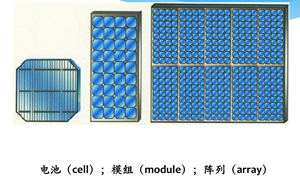

一个单一的晶体硅电池输出电压在0.5V左右,而其最大输出功率则与太阳电池效率和表面积有关。如,一个接受光面积约为100cm2,效率为15%的太阳电池的最大输出功率仅为1.5W左右。达到一般应用要求,必须将许多太阳电池串联及并联在一起,形成所谓的模组(module)。并联的目的是为了增加输出功率,串联的目的在于提高输出电压,进一步的串联或并联则可形成

阵列安排(array)。

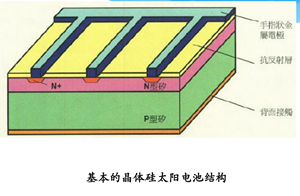

在一把的太阳电池应用系统上,还包括蓄电池(storagebattery)、功率调节器(powerconditioner)和安装固定结构(mountingstructures)等周边设施,统称为平衡系统(balanceofsystem)。随材料和制造技术不同,太阳电池的架构会有不同变化,但最基本的结构可分为基板、PN二极管、抗反射层、表面粗糙结构化和金属电极等五个主要部分。

为达到最佳的转换效率,主要考虑的因素有:减低太阳光的表面反射;减低任何形式的载流子再结合(carrierrecombination);金属电极接触最优化。

基板:

在晶体硅太阳电池中,以单晶硅能达到的能量转换效率最高。要达到最优的能量转换效率,所使用的基板的品质最为关键,这里的品质指基板应具有很好的结晶完美性、最低的杂质污染等。就品质的完美性而言,所有的结晶硅中以FZ硅片(FloatZoneSilicon)最佳,而CZ硅片次之。在低成本的要求下,多晶硅片(multicrystalline)甚至比单晶硅更为广泛使用。多晶硅片中的内部缺陷,例如晶界(grainboundaries)及差排(dislocation),使得能量转换效率不如CZ单晶硅片。

少数载流子的寿命是影响能量转换效率的重要因素之一。而晶体硅中少数载流子的寿命主要受金属杂质的影响,金属杂质越高,寿命越短,能量转换效率越低。除了起始基板本身的金属杂质外,太阳电池的高温制备过程中也会引入杂质。除了严格控制制备过程以去除杂质污染外,另一重要技术是引入去疵技术(Getteringtechnology),去降低金属杂质对少数载流子寿命的影响。此外,利用氢气钝化处理(passivation),也是提高能量转换效率的有效方法。

最常用的晶体硅基板,是P型掺杂,即添加硼(Boron)。当然,N型晶体硅也可以被用来当作基板,只不过现有的太阳电池技术大多采用P型硅而设计。

使用电阻率较低的晶体硅基板,会降低太阳电池的串联电阻(seriesresistance)而导致的能量损耗,目前工业界常用的晶体硅基板的电阻率为0.5~30ohm·cm。晶体硅基板的厚度也会影响太阳电池的效率。

表面结构粗糙化(Texturing):

逆金字塔(倒金字塔)状的凹槽,一般是利用NaOH或KOH碱性液对硅晶体表面进行蚀刻。

PN二极体是光伏效应的来源,由高温扩散产生。在P型晶体硅基板上做N型扩散,或是在N型基板上做P型扩散而产生的。一般的N型扩散只有约0.5μm左右的厚度,而且是在基板做完粗糙化处理后才进行的。

除了将晶体硅表面做粗糙织构化之外,在表面涂布抗反射层是降低反射损失的另一有效方式,即在硅晶体表面涂布一层低折射系数的透明材料。常用TiO2、SiN、SiO、Al2O3、SiO2、CeO2等。折射率为硅折射率的平方根最好,厚度d=nλ/4最好,反射的情况可被降至最低。

在太阳电池中,金属接触必须被用来取出产生光电的载流子,而且这种作用必须是选择性的,即只允许一种形态的载流子由硅表面流向金属,但阻止另外一种形态的载流子流通。

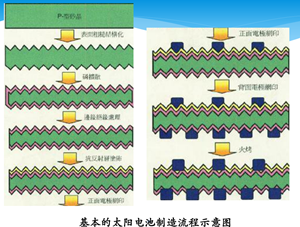

基本的太阳电池制造流程:1表面结构粗糙化,2磷扩散制作,3边缘绝缘处理,4抗反射层涂布,5正面电极网印,6背面电极网印

免责声明:文章来源于网络,不代表本公司观点,如有侵权请联系作者删除。