石英二元衍射光学元件制作工艺

1.石英二元光学元件的制作

二元光学元件的设计遵循光的衍射理论。衍射效率的高低是评价元件的重要指标。

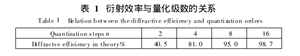

在表1中可见,理论上台阶级数越多衍射效率越高,但制作难度也加大,随之的制作误差也变大,它又将导致元件的衍射效率降低。根据我们现有的工艺手段和设备制作8个台阶的元件是比较合理的。

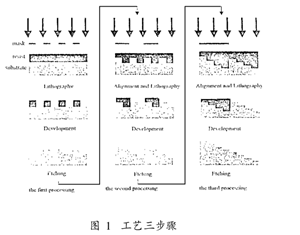

8个台阶的元件要经过一次曝光,两次套刻曝光,三次刻蚀才能完成,其整个过程如图1所示。

1.1基片预处理

预处理主要是用各种方法洗净基片表面粘附的脏物,增加光刻胶与基片的粘附能力,避免脱胶现象发生。处理后基片表面要镀一层厚度为100~200nm的铬层。它既可以增强光刻胶的粘附能力,又可以作为对准标记,以便在套刻时有良好的观察对比度。

1.2甩胶及前烘

处理好的基片要涂上一层光刻胶,用它来传递掩模版上的图形,然后经过反应离子刻蚀(RIE)把图形传递到基片上,这里胶的厚度W是一个主要参数,它主要由刻蚀深度h和刻蚀选择比C决定

W=Ch

实验时决定胶厚的因素有甩胶机的转速、甩胶时间、胶的类型以及稀释程度等。对这些因素作适当的配合就可以得到理想的胶厚。甩好的基片要及时放到恒温箱中烘烤。

1.3曝光及处理工艺

衍射元件设计好后可以由计算机处理成图形数据。量化级数L与曝光次数N的关系为L=2N

例如,制作8个相台阶的菲涅尔透镜就要曝光3次,对应3组图形数据。如果用激光直写制作DOE,就可由计算机直接控制曝光及套刻形成图形。这对于制作单个元件是很方便的,但用激光直写技术重复制作多个元件则制作时间长成本高,因此我们也开展接触光刻曝光的方法研究。接触式曝光方法简单,并且对于工艺实验及RIE参数的标定非常方便。直接影响曝光质量的因素很多。首先基片表面要与掩模表面合理接触,有间隙时曝光线条会模糊,而压得过紧又可能损坏胶表面和掩模。曝光时间要严格控制,曝光不足显影后图形出不来,曝光过度则线条边缘会发生塌胶现象。接下来就是显影。决定显影时间的长短有多种因素,如显影液的种类、浓度、温度等。正确控制显影对图形轮廓起着重要的作用。为了把图形传递到基片上,显影后要去掉裸露部分的铬层,然后后烘。后烘的目的是提高胶的抗蚀性能。

1. 4基片的刻蚀

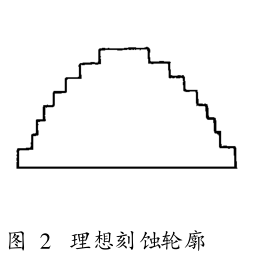

我们的理想刻蚀轮廓是图2所示的直角台阶。这就要求刻蚀过程各向异性,即不应有横向的刻蚀或钻蚀。反应离子刻蚀机能很好地满足这一点。反应离子刻蚀的机理是腐蚀气体在电场磁场的作用下与基片表面发生复杂的化学反应和物理作用,生成挥发性气体。基片刻蚀的关键是准确的控制刻蚀深度和刻蚀表面的平整度及洁净度。这个过程的实质就是合理地选择刻蚀时间、功率、板压、气体以及气体流量、气压等参数。刻蚀石英的有效气体为CHF3。

1.4.1气体流量对刻蚀选择比及刻蚀率的影响

要保证刻蚀图形的完整就必须保证图形深度刻到前抗蚀剂还没被刻完。增加胶厚可以达到这个目的,但过厚的胶会对胶均匀性及曝光显影带来不良影响。于是我们着眼于如何提高刻蚀比C。合理的刻蚀率有利于有效地控制刻蚀深度。

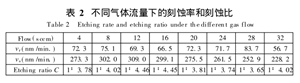

实验中我们得知在不同气体流量下刻蚀率和刻蚀比有较大的变化。

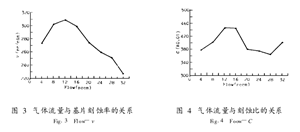

由图3可以看出,在气体流量为12sccm时基片的刻蚀率较大,并且曲线在此时变化缓慢。如果选这一点作为工作点,那么流量在小范围内不是很稳定将不会对刻蚀率造成很大的影响。这对于刻蚀深度的控制是十分有利的。由图4可以看出,在气体流量为12sccm时刻蚀比较大。这可以降低胶的厚度,从而减小制作元件的难度,有利于图形的精确传递。

同时我们对刻蚀表面进行考察,发现随着流量的加大刻蚀表面变得越来越不平整。综合以上因素我们把工作点定在12sccm。

1.4.2时间对刻蚀深度的影响

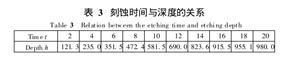

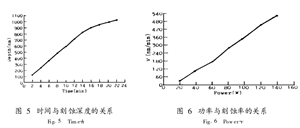

用表3的数据作出深度和时间的关系图5。由图5可以看出,在时间不太长的情况下二者基本呈线性关系,时间变长则刻蚀率变慢。这可能由两个因素所致,首先在刻蚀过程中产生的多聚物附着在基片表面,限制了反应的进行;其次,时间一长工作腔内温度升高,阻碍了电场磁场物理作用的发挥。

1.4.3功率对刻蚀率的影响

总结实验中得到的数据我们作出图6所示功率和刻蚀率之间的关系图。由此可见二者基本呈线性关系。实验中功率的选择应从以下方面进行考虑。首先功率不能太大,太大导致刻蚀率过高不利于深度的控制;容易使反应离子刻蚀机机体升温导致一些工作参数发生漂移同时机器也容易损坏;从刻蚀表面的角度来看,我们也不希望功率太大,但是考虑到刻蚀时间不能太长,因此功率的选择也不要太小。

1.4.4负载的影响

刻蚀时影响负载的因素有很多:基片大小、基片表面胶及铬层等的覆盖情况、气体种类、气体流量和工作腔气压等都可以统称为负载。它直接影响刻蚀机的功率匹配,因此必须对它们进行较好的调整。实验中考虑到时间易于控制,因此采用先选定功率、流量等参数,再调整匹配功率,最后用控制时间的办法控制刻蚀深度。

1.5去胶及套刻

刻蚀完毕后基片上还有残余的胶必须去掉后才能进行下一次套刻。要得到8个台阶的二元光学元件还必须再进行两次套刻。每次都重复前面所述1~5的步骤。要制成高质量高精度的元件,上述每一步都很关键。在制作过程中工作环境及基片都要保持十分干净,否则脏物就会1:1地传递到图形上。

免责声明:文章来源于网络,不代表本公司观点,如有侵权请联系作者删除。