MOCVD工艺

1反应室流体力学模拟系统:

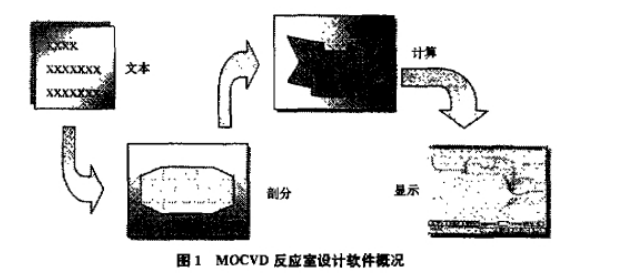

反应室流体力学模拟子系统包括3个部分:(1)有限差分网格的自动剖分;(2)气流传输方程的求解;(3)模拟结果的可视化处理,各部分的关系及功能如图1所示,剖分模块可对任何结构的反应室按用户要求进行自动有限差分网格剖分,并产生剖分文件供模拟模块使用,模拟模块对传输方程在

现有网格上进行快速求解,并存储数据文件供显示模块使用,显示模块可以=维填充或等值线方式显示速度分布、压力分布和温度分布,并可打印输出,亦可保存成图像文件。

生长高质量半导体薄膜的前提条件是反应室内的气流应为层流,最佳反应室结构是指能够产生层流分布的结构,最佳结构是相对的,与生长条件密切相关这就要求设计人员必须根据生长的材料系统及生长条件来设计反应室结构,

2化学反应热力学模拟系统:

对于MOCVD系统,在一定条件下,当反应物的消耗速率及生成物的产生速率近似相等时,就可以认为达到一种动平衡,这时热力学分析的相平衡理论就可以运用于系统,通常进行热力学分析有两种方法,一种是求解质量作用方程组,可得到系统中各物种于平衡态时的浓度;另一种是以系统相平衡时自由能最小为判据,同样可得到反应后组分,后者更适于处理复杂的多元复相系统,在开发热力学模拟系统时我们采用了后者,将自由能最小原理推广到多元复相系统,并将各种工艺参数对系统引起的物种分配变化,集成于一个模拟系统处理,采用目前比较先进的VCS算法,实现对MOCVD近平衡体系的单参数及双参数模拟分析,组建了包括AS,H,C,GA,N,P,C1,GE,SI,SB,IN等元素的热力学数据库,该系统能够处理包括气相、液相、固相及多元合金的复相热力学平衡系统,原则上对所有热力学平衡系统(包括离子体系)均可处理,关键在于收集的物种热力学数据的完备性及可靠性,由于率系统以平衡态判据作为基础,故其对平衡系统和近平衡系统是适用的,对非平衡系统可以给出一种反应趋势,

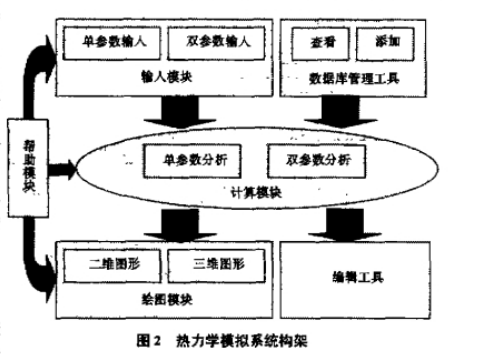

化学反应热力学模拟系统的构架如图2所示,其中编辑工具用于以文奉模式查看计算结果;计算模块对体系的单、双参数变化进行多元分析,最后形成用于二维及三维图形输出的数据文件;数据库管理工具用于热力学数据的查看、添加等管理工作;绘图模块对数据文件进行二维或三维图形显示;帮助模块提供软件介绍及使用方法,

3沉积过程动力学模拟系统

MOCVD系统的沉积过程是非常复杂的,我们从化学动力学的角度研究MOCVD工艺过程中复杂而且数量很大的微观化学反应对沉积过程的影响,建立了MOCVD工艺过程的动力学传输模型,模型首先从MOCVD系统的控制方程出发,求解动量、能量以及质量的守恒方程和连续性方程,采用完全臆式的Crank-nicolson算法计算,以确保求解过程的稳定收敛,并在质量传输的计算过程中引入微观化学反应的影响,然后分析具体的衬底表面,引入晶向、表面覆盖率以及表面碰撞粘着系数等参数,并进一步计算沉积速率,从而完成在动力学控制的沉积条件下的生长率的计算,沉积过程动力学模拟系统由输入模块、计算模块和输出模块组成,主要用于计算生长速率,

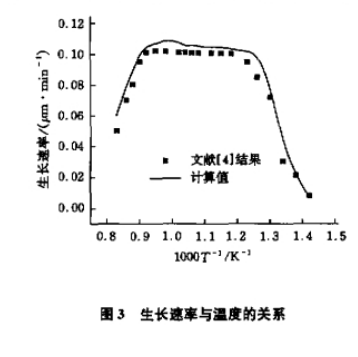

以在GAAS衬底表面上用MOCVD进行同质外延来验证沉积过程动力学模拟系统,反应室生长区长度10cm,直径3-5m,载气密度0-08185kg/m,载气流入速度9.5cm/s,反应室压力为1.01×10Pa,AsH3分压为3.33×10Pa.TMGa分压为18.27Pa,衬底表面晶向(110),模拟中考虑了气相、固气商围3生长速率与温度的关系相以及固相表面的反应,并考虑沉积衬底表面附近的薄边界层对沉积过程的影响.

免责声明:文章来源于网络,不代表本公司观点,如有侵权请联系作者删除。