1前言

等离子清洗技术被广泛应用于电子、生物医药、珠宝制作、纺织等众多行业,由于各个行业的特殊性,需要针对行业需要,采用不同的设备及工艺。在电子封装行业中,使用等离子清洗技术,目的是增强焊线/焊球的焊接质量及芯片与环氧树脂塑封材料之间的粘结强度。为了更好地达到等离子清洗的效果,需要了解设备的工作原理与构造,根据封装工艺,设计可行的等离子清洗料盒及工艺。

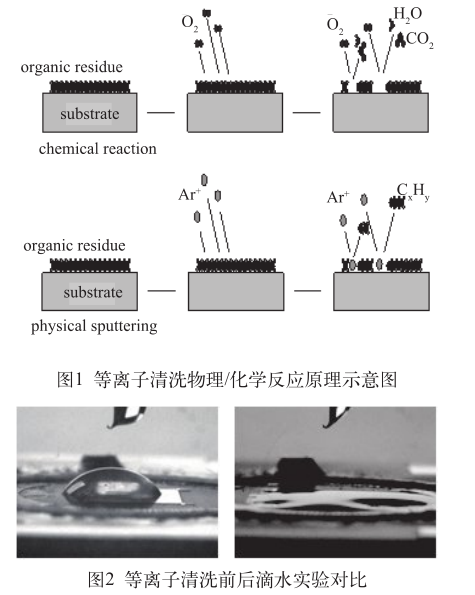

等离子清洗的工作原理是通过将注入气体激发成等离子体,等离子体由电子、离子、自由基、光子以及其他中性粒子组成。由于等离子体中的电子、离子和自由基等活性粒子存在,其本身容易与固体表面发生反应。反应类型可以分为物理反应和化学反应,物理反应主要是以轰击的形式使污染物脱离表面,从而被气体带走;化学反应是活性粒子与污染物发生反应,生成易挥发物质再被带走[1]。在实际使用过程中,通常使用Ar气来进行物理反应,使用O2或者H2来进行化学反应,其反应原理示意图如图1所示。

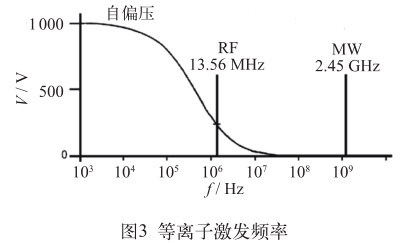

等离子清洗的效果通常用滴水实验来直观反应,如图2所示,等离子清洗前接触角约为56°,等离子清洗后表面接触角约为7°。

在电子封装中,通常使用物理化学结合的方式进行等离子清洗,以去除在原材料制造、运输、前工序中残留的有机污染物及芯片焊盘和引线框架表面形成的氧化物。

等离子清洗设备的反应室主要分为感应耦合“桶式”反应室、电容耦合“平行平板”反应室、“顺流”反应室三种。目前国内集成电路生产企业基本使用进口设备,采用第三种模式,其具有均匀的等离子体区、射频电源及匹配网络不受负载影响,不损伤敏感器件的优点[2~3]。

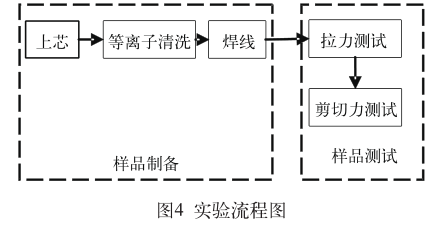

等离子按激发频率分为射频与微波,其频率范围的划分如图3所示。目前在微电子行业广泛使用的为射频等离子体。

在等离子清洗设备的使用过程中,需要根据清洗产品的不同,制定合理的清洗工艺,如射频功率、清洗时间、清洗温度、气流速度等,以达到最好的清洗效果。本文针对TO220产品的铝线键合工艺,设计适合于功率器件铝线键合的最佳等离子清洗工艺。

2实验过程

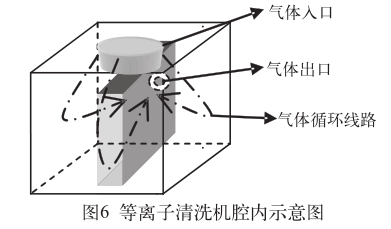

为了分析不同等离子清洗参数对铝线键合的增强效果,本研究的主要过程如图4所示。样品按标准贴片工艺进行贴片,之后根据实验设计确定的9组参数进行等离子清洗,然后按标准焊线工艺焊线,之后测试样品的焊线拉力与焊球的剪切力。最后对测试结果进行分析。

2.1样品制备

本实验采用BYD4N60芯片,芯片尺寸为3.20mm×3.58mm,铝焊盘,芯片背银。采用TO220纯铜引线框架,贴片所用焊料为93.15Pb5Sn11.5Ag,贴片设备使用ASM-SD890A,焊线使用0.3mm铝线,焊线设备为OE-360,等离子清洗使用设备为EUROPLASMA。

2.2等离子清洗参数设计

本实验采用射频激发的Ar/H2混合气体,可以应用在增强引线键合强度。清洗时间不宜过长,清洗时间过长的负面影响是Si3N4钝化层的晶粒呈现出针状和纤维状[4]。因此,选用Ar与H2的混合气体。RF功率范围200~400W,时间180~600s,流速50~150tor·s-1。

使用DOE方法设计了9组实验参数,如表1所示。

2.3等离子清洗实验

等离子清洗效果除与等离子清洗设备的参数设置有关外,也与样品形状及样品的料盒有关。在料盒选择方面,一般选用镂空料盒(如图5所示),让尽可能多的等离子气体进入到料盒内部,并且不干扰等离子气体的流动方向与流动速度。一般选用铝合金材质,因为其具有良好的加工特性,同时质量轻,便于运输。玻璃和陶瓷材质虽然在等离子清洗工艺中使用效果更佳,但在工厂批量生产中不利于运输与操作。

本实验使用的等离子清洗机为封闭腔型,腔内示意图如图6所示。并排放置4个放置空引线框架料盒,经过等离子清洗后进行滴水实验发现,中间位置料盒中引线框架的清洗效果优于旁边位置的料盒。因此,本实验采用单料盒,放置于如图6中所示位置进行实验,以达到最优清洗效果。

2.4拉力和剪切力测试

使用DAGE4000进行样品的拉力测试,测试时在料盒内选取上中下各一条引线框架,每条引线框架上均匀选取10个测试点,每组等离子清洗参数条件下获得30个样本值。

3实验结果与讨论

3.1等离子清洗参数

实验获得的焊线拉力的测试结果如图7所示。由图7中可以看到,第5组样品的拉力测试值具有相对最小方差与最高PpK值,其次是第4组样品;第9组样品虽然使用了最大功率、最长清洗时间与较大的气体清洗流量,但实验结果并不理想。清洗功率与清洗时间超过理想的设定值时,一方面Si3N4钝化层的晶粒会呈现出针状和纤维状,另一方面,会激发焊料内的有机物挥发至气流中,并在等离子清洗过程中覆盖于芯片及引线框架表面,形成二次污染,从而影响焊接的强度。

由此确定,适合于该料盒的铝线产品的等离子清洗参数应参考第5组设定参数。

3.2放置空间对清洗效果的影响

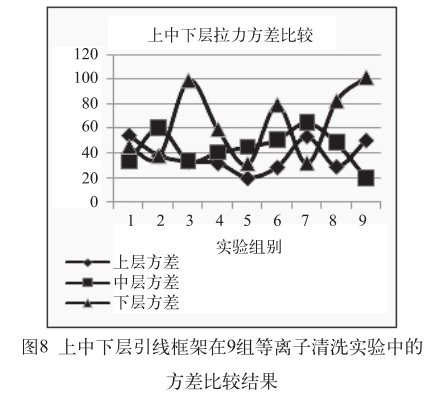

样品在等离子清洗机腔体中的放置位置对等离子清洗效果也有明显影响。比较分别位于上中下三层的引线框架的引线拉力测试数据,结果如图8所示。

从图8中可以看出,上层引线框架获得了更稳定的拉力测试结果。因为上层引线框架与气体接触得更充分。位于下层的引线框架,方差值偏差较大。因此,若想得到更好的等离子清洗效果,必须尽可能多地让引线框架暴露于等离子气体中,引线框架的上下间距不能过于紧密。

综上所述,等离子清洗有利于电子封装的可靠性,能增强焊线工艺的稳定性。在使用等离子清洗工艺时,需结合等离子清洗机腔体的结构,设计合适的料盒,合理摆放料盒在腔体内的位置。同时,根据清洗样品的不同,通过DOE实验能够找到最合适的清洗工艺,达到最好的清洗效果。此外,料盒中引线框架的最佳上下间距以及料盒在等离子清洗机腔体中的最佳摆放位置与数量,在本文实验中还未涉及,下一步将结合气体流动模型针对此问题进一步研究讨论。免责声明:文章来源于网络,如有侵权请联系作者删除。