目录

设备规范

1.设备概述

2.清洗槽构成

3.设备构成

4.设备动力条件

5.附加材料

6.其它承诺

7.工艺及安全

8.设备可靠性保障措施

9.设备出厂须经客户检验合格10.安装说明

11.设备主要配置清单

12.类似设备照片

1.概述

1.1设备概要

设备类型:手动

清洗槽:清洗槽两个(水洗与酸洗共用)+配酸槽一个

1.2设备特点:

·清洗能力强,性能稳定,安全可靠;

·设备成本合理,自动化程度高,使用成本低;

·技术先进,结构合理,适宜生产线上大批次操作;

·清洗形式:①酸洗时:浸泡+工件自旋转

②水洗时:浸泡+溢流+工件自旋转。

·上下料由人工完成

·清洗能力:炉管:2个/次;晶舟:1个/次

1.3本体:

面向设备,靠近操作侧外侧为炉管清洗槽,内侧为配酸槽,左侧为晶舟清洗槽。本体尺寸约为:3400X1800X2100mm长x宽x高),如附图所示

药液、废水分别独立排放

本体为碳钢骨架外包耐腐蚀 PP材料(德国进口聚丙烯)焊接而成,耐强酸碱本体操作侧有透明 PVC门,形式为上下升降式

本体设有手动调节风门,手动调节可锁定

本体内操作侧附近设有水枪与氮气枪各2套

本体台面高度约950mm

本体配备防酸日光灯,万向脚轮与调整地脚

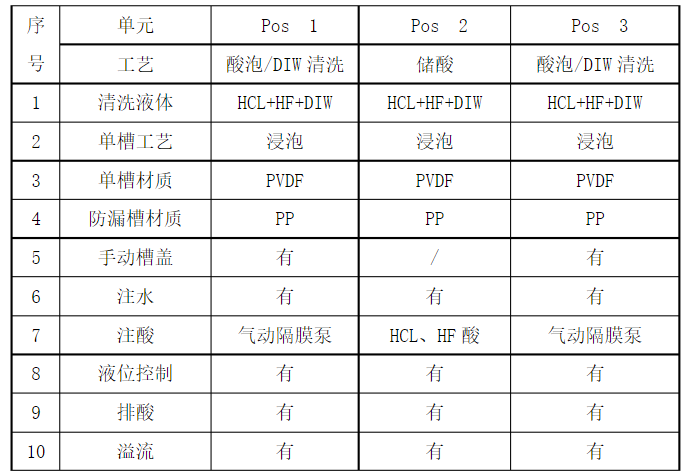

2. 清洗槽构成

注:当清洗槽注满水时,整个炉管被水完全浸没。

2.1清洗槽(1#):

·内槽尺寸:2300*700*450mm(LXWXHmm)

·槽体材质:10mm厚PVDF

·清洗液:HCL+HF+DIW/DIW;

·该槽为酸洗与水洗共用槽。

·上液方式:自动/手动;

·时间设定:0~9999sec;

·槽内设有4个液位传感器,1个极限液位,1个低液位,1个高液位,1个注酸液位。高液位用于确定水洗时溢流漂洗水的高度。极限液位用于保护高液位,注酸液位用于确定酸洗时的注酸液位,低液位用于检测清洗液是否排空。

·清洗槽设置溢流漂洗口(DN50)

·槽底设一定倾斜角度,便于排放及清洗缸体,排放口加装过滤网,排放口DN50

·槽内有热氮吹干功能,热氮加热温度最高为60°。

·槽内配有工件自旋转机构,每次可两个工件(炉管)在槽内可做连续的旋转运动。转轴间距可调。旋转速度可调,范围是5-10转/分钟

·槽盖:配有PP槽盖,防止停机时污染;

·排液方式:重力排放/气动隔膜泵;

·有独立的液位控制(注水、注酸液位可调,配液浓度根据液位传感器刻度尺高度可调节)

2.2配酸槽(2#):

·配酸槽尺寸:2300L*600W*550H

·槽体材质:10mdFPVDF

·该槽主要向清洗槽(1#)与清洗槽(3#)提供所需的化学药液,同时,当清洗槽完成酸洗时,经过滤后收回清洗槽内的化学药液,以便下次清洗时再次利用

·配酸槽配有槽盖,螺丝固定,便于维修。

·配有供酸循环管路,供酸方式为气动隔膜泵

·管路中配有过滤器,过滤精度为pm,材质为PP

·上液方式:手动

·时间设定:0~9999sec;

·槽体底部倾斜;

·排液方式:重力排放;

·槽内设有4个液位传感器,1个高液位,1个低液位,1个注HCL液位,1个注HF液位,1个注水液位。高液位用于确定保护注水液位。两个注酸和一个注水液位用于确定酸液的浓度,低液位用于检测清洗液是否排空。

2.3清洗槽(3#):

·内槽尺寸:700*400*350mm(LXWXHmm)

·槽体材质:10mm厚PVDF

·清洗液:HCL+HF+DIW/DIW

·该槽为酸洗与水洗共用槽

·上液方式:自动/手动;

时间设定:0~9999sec;

·槽内设有4个液位传感器,1个极限液位,1个低液位,1个高液位,1个注酸液位。高液位用于确定水洗时溢流漂洗水的高度。极限液位用于保护高液位,注酸液位用于确定酸洗时的注酸液位,低液位用于检测清洗液是否排空。

·清洗槽设置溢流漂洗口(DN50)

·槽底设一定倾斜角度,便于排放及清洗缸体,排放口加装过滤网,排放口DN50

·槽内有热氮吹干功能,热氮加热温度最高为60°。

·槽盖:配有PP槽盖,防止停机时污染;

·排液方式:重力排放/气动隔膜泵;

·有独立的液位控制(注水、注酸液位可调,配液浓度根据液位传感器刻度尺高度可调节)

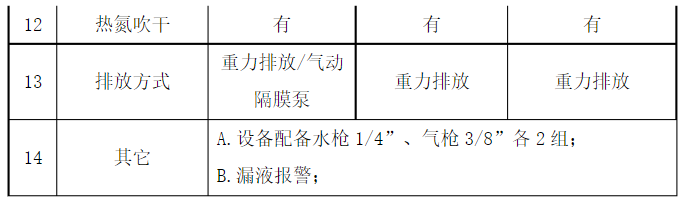

3.设备构成:

3.1此设备主要由通过式设备主体、槽体、排风系统、管路系统、电控系统等部分组成。

3.2设备主要配件选材:

3.3.设备各槽段及其他要求:

·设备设计为相对封闭结构,并设有排气口,设备的密封性能及抽风效果保证在使用和非使用情况下,工作环境符合国家有关环保,人身安全等标准要求;

·清洗时间自动控制,时间可调,状态显示;

·设备有紧急和异常报警装置:

·所有阀门上都标有常开、常闭的标识,所有管路上都标有液体流向的箭头;

·设备安装移动脚轮。

·设备安装易拆卸式的防爆LED照明灯18W。

·工作流程:人工将炉管放入清洗槽→关闭升降门→自动从配酸槽将酸液注入清洗槽→炉管自旋转→酸洗时间到结束→自动将清洗槽内的酸液输送回配酸槽→清洗槽自动注水→水洗时间到结束→报警提示→打开升降门取出工件

3.4安全门:

进口优质透明PVC外包PP活动门(上下推拉式),保证设备外部环境符合劳动保护的相关标准,以保证设备操作人员及其周围工作人员的身体健康;有固定插销装置,防止门出现意外滑落,起固定作用。

3.5设备排风系统

·排风装置(排风压力、风量根据实际情况或客户要求设计)将设备内的挥发气体抽到车间

·排风管道或户外(室外排放遵守国家环保要求);

·排风通道内设有风量导流板,从而使排风效果达到最佳;

·本体顶部后方设有2个风道口装置,排风口直径大于或等于200mm与本体法兰连接。

·排风口处设有手动调节风门,操作人员可根据情况及时调节排风量;

3.6给排水/废液系统

·给水管路为英制接口,一路去离子水;管路材质:CL-PVC.

·给酸管路为英制接口。一路HCL酸,管路材质:PVDF.一路HF酸,管路材质:PVDF.

·排废液系统为:一路排废稀酸,管路材质PP,一路排废浓酸,管路材质PVDF.

·给排水排废接头均为活性连接;

3.7电器控制系统

·采用台达可编程控制器控制全操作过程,既可全自动操作,也可手动操作;

·设备安装易拆卸式的防爆LED照明灯18W。

·人机界面为彩色触摸屏,接口中有手动操作、故障报警、安全保护等功能,各工作位过程完成提前提示报警;

·触摸屏加锁定,以防非授权人员修改或设定参数;

·设备的主机、附件及所有附属设施应采取设备安全防护措施,具有防止意外断气、断电后,维持工作构件正确位置等安全保护措施及装置;设备整体采取人性化设计,方便操作;并装有漏电保护和声光报警提示装置,保证性能安全可靠;电控部分导线采用耐高温、耐腐蚀的专用导线。

·所有的电控系统均装有漏电保护器接,并有可靠的接地装置及紧急关机和报警系统;

·各个槽体均有计时功能;

·设备具有良好的接地装置;

·配有独立的配电箱,电路方面进行功能分块,强电、弱电分块,以便于维护;

·设备配有漏液检测装置,如有漏液,设备自动报警并关闭水源打开排水。

·设备配有紧急停止装置(EMO)

3.8报警信号定义如下:

·A.红灯(常亮):设备故障;

·B.红光(闪烁):非常规情况;

·C.黄光(常亮):设备闲置;

·D.黄光(闪烁):提醒设备人员有下一步操作;

·E.绿光(常亮):设备运行中;

·F.蜂鸣器(长响):紧急情况,要马上处理;

·G.蜂鸣器(间歇):提醒操作人员下一步动作。

4.设备动力条件:

·电源:单相三线220VAC土10%频率.50H2-10%;

·整机额定电功率(参考):1KW;额定电流10A

·电气性能:E级,并有良好的接地,抵抗500MQ以上;

·DI水:压力3-5KGcm2,口径DN25;进水口材质CL-PVC

·进酸:压力2-3KGcm2,口径3/4;进酸口材质PVDF

·压缩空气:0.5~0.7MPa,口径3/8”有可调节气压表,SUS卡套接头

·氮气:0.5~0.7MPa,口径3/8”有可调节气压表,SUS卡套接头

·排废稀酸:DN50;材质PP

·排废浓酸:DN50;材质PVDF

·排风:2-DN200;PVC法兰

·环境要求:空气温度5-40℃;相对湿度:80%;

5.附加材料:

设备交付时,提供操作、调试、维修的全套技术资料,包括操作和维修手册。维修手册中应含电路图、气路图、水管路图,并列出控制设备、控制元件、易耗品以及易磨损的部件名称、型号、规格、制造或供应商,以便用户可以随时修理与维护清洗设备;

6.其它承诺:

6.1安装:

我方向现场施工人员提供关于设备安装所需的所有细节,以便用户准备现场,为设备安装做准备,在用户工厂现场安装调试至设备正常运转后,交付使用;我方负责设备安装调试,用户提供协助;

6.2培训:

在安装期间,卖方在现场为工厂操作工提供培训,培训包括正常操作、维修保养、操作问题的分析和紧急处理程序;

6.3设备交付使用与售后技术服务:

设备交付使用后,一年内提供无偿服务,非人为操作造成的零部件损坏由我方无偿维修。超出质保期产品,视故障情况酌情收费。

7.工艺及安全:

7.1工艺方面:

采购方提供工艺;对涉及的产品制造工艺、设计工艺及用途保密;

7.2安全方面:

设备严格按照国家相关安全生产标准及客户要求生产,保证生产环境及操作人员的安全。

8.设备可靠性保障措施:

·系统结构采用国外典型处理方法,保证系统结构的合理性和适应性;

·结构采用洁净化处理状术,可达到国外同类产品水平;

·采用国外引进元器件及专业厂家产品;

·国产元器件采用国内专业厂家生产和经证实质量优质的高性能元件;

·设备的生产加工除下料、焊接在普通厂房内进行外,装配、调试等工序都在万级超净间内进行;

·所有零部件在进入万级洁净间前均进行清洗;

·设备出厂前都经过严格的渗漏检查;