目前,在国内外半一导体器件制造工艺中,用等离子去胶工艺代替常规化学溶剂去胶及高温氧气去胶已获得显著效果,越来越引起半导体器件制造者的重视。由于该工艺操作简便、成本低、可节约大量的化学试剂、对器件参数无影响、去胶效果好。在集成电路多层布线工艺中用高温氧气去胶常使一次布线铝层由于四百多度高温氧化发黄,而影响与二次布线铝层的欧姆接触,若用发烟硝酸去胶后擦片又常使铝层擦伤而降低了二次布线的合格率。

·采用等离子去胶则可大大减少铝层表面的擦伤,不氧化,无底膜,保证二次布线的欧姆接触,提高了多层布线的合格率。为大面积集成电路的发展提供了很好的前景。

一 、 等离子体及产生等离子体的方法

作为物质的第四态,高度电离的气体叫做等离子体。等离子体具有导电性。从产生方法不同又可分为高温等离子体及低温等离子体两种。高温等离子体如氢弹的爆炸,火花放电及太阳表面的高温都能使气体电离成为等离子体,这种方法产生的等离子体,温度能达到几千度到几十万度,称为高温等离子体。

去胶工艺使用的是低温等离子体,其作用原理是低压气体在电场力的作用下发生电离。在电离过程中,低压气体中残存的少量自由电子在电场力作用下,向正电极运动,由于低压气体密度小,自由电子的平均自由程较大,在与气体分子的两次碰撞之间能够获得很高的能量,这种高能量的自由电子撞击气体分子,使它离解成电离子和自由电子,这些气体部分分子电离后又有更多的自由电子撞击气体分子,因此离子数目急剧增加,很快使气体成为等离子体,这种方法产生的等离子体的温度可达儿千度,也可以是常温,叫做低温等离子体。等离子去胶,产生温度一般不超过二百度。

产生低温等离子体方法有高压直流溅射,高频溅射和高频放电。我们等离子体去胶用的是高频电容放电这一形式,这种方法当(氧气流量固定为300毫升/分,真空泵抽气速率为100升/分)板流为0.2安左右即能点火起爆,板流加到0.4~0.8安之间即能迅速去胶,起爆强度大,均匀性好。电容法放电是通过高频电场在电容正负两极之间放电,高频电场透过石英管壁传递给低压氧气,促使其电离而产生等离子体。

二 、 等离子体去 胶原理

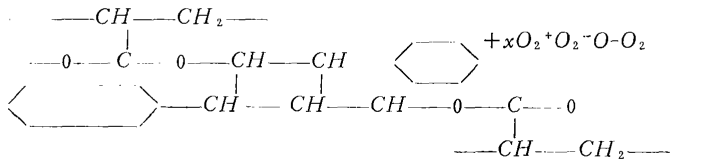

低压氧气在高频电场作用下,被电离成0202-O2,其中氧离子具有很高的能量,在和光刻胶撞击的过程中,足使抗蚀剂C-H键发生断裂,和初生态的氧原子发生氧化反应成C0、C02、H20和02等气体被真空泵抽掉而达到去胶目的。反应方程式可用下式表示:

去胶的速率为1500~2000埃/分,去胶时间和胶厚度成正比,常规工艺光刻胶厚约1~1.5微米,去胶时间约5~10分钟。

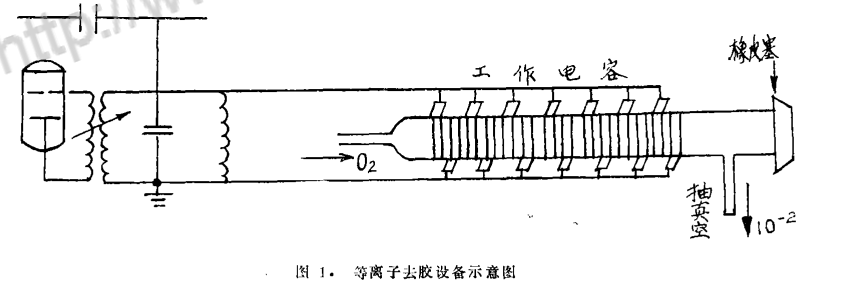

三、设备

等离子体去胶设备示意图如图1所示。

1.高频功率发生器:我厂开始试验时因缺乏合适的高频功率发生器,就用上海纸品二厂出产的3.5旺高频感应炉稍加改装而成。原有频率因只有300~500千周而不适用,我们拆去了部分槽路电容,使频率提高到1.9兆赫,基本上能满足去胶要求。

2.石英管中60毫米一根。

3.机械泵100升/分(60升/分也可以用)。

4.工作电容:用铜皮或镶皮制造,环宽为1.3厘米,间距为1.3厘米,分二组,每组10环和高频炉谐振回路用16“铜路连接。

5.氧气瓶一个,医用氧气表一个。

6.环形无底石英支架2个,上面每隔1厘米开一槽。

四、操作步骤

1.将待去胶的月子装在无底环形石英支架上,每隔1厘米装一片(或正反两片)。

装好后插入石英管中部的电极工作区内。

2.开高频炉总电源,此时风机工作,电源指示灯亮。

3.启动灯丝按钮,将灯丝调压器调至12伏左右,此时灯丝指示灯亮。

4.启动机械泵对反应管抽真空达10-*毫米录柱,即通入氧气300~400毫升/分。

5.启动高频炉高压按钮,调调压暴使板流为0.8安左右,板压直流为2500伏,此时概流为100~130毫安左右,观察反应管低压氧气为紫兰色,否则就应调节氧气流量至这种颜色为止,维续放电5~6分钟

6.关高频。机械系,同时对石英管及泵放气,之后取出础片,去胶工艺即完毕。

五、工艺试验讨论。

1.高颜炉的顺率越高,氧气越容的电画,“美胶的效率也越高。我们因为是故装的设备,为了不使改动太多,因此只所去部分精路,,电容未作大的变动,频率在政动之后为1.9兆赫,当板施为0.6安时高额输出动率为1200瓦,去脱速率为1500~2000境/分,如顺率能提高到10亮赫的话,则去应动率还可降低,我们准备自己装配10兆赫的去胶设备:估计使用功率在1000瓦以下。

nt 2.真空度对去应速率的影响:我们说备在调测过程中,发现系统真空度对去腕速率影响较大,系统的真空度在泵的抽速固定不变时,取决于氧气流量,真空度一氧流量升/分/760毫米承柱,过大过小的氧流量都不能较快去胶。氧流量过小时,真空度高,辉光强烈。我们发现在这种条件下,片子中心的胶去得很慢,边缘去得很快。造成去胶不均匀。氧流量过大时,则又辉光很洞,整个胶面都去的很慢。我们调节流量在400毫升/分左右,系抽速为100毫升/分左右时,辉光呈紫兰色,去胶较快。约5分钟即能去净1微米的胶,为什么氧流量过小(即真空度高)时,去胶不均匀,氧流量过大时,又去胶很慢。我们认为是这样的原因:当真空度高时,氧离子浓度在石英管壁处高。在石英管中心,由于离子的复合降低,因而造成电子边缘去胶快,中心慢的现象。反过来真空度过低时,又由于电离度过小,离子浓度不够,而造成去胶太慢。当条件处在二者之间时,保证了足够的电离强度和氧离子浓度时,则能均匀地快速去胶。在这种条件下,真空度保持在10-毫米承柱时,分子平均自由程较大,氧离子可获得较大的能量,和光致抗蚀剂起反应,氧离子浓度也足够,同时大量吸附在胶面的氧分子,氧原子在离子的激活之下,也参加氧化反应。因此,我们会喷到一股臭氧的味道。综上所述,我们应折衷选择,合适的真空度以保证去胶均匀和快速。

(3.我们目前使用的电容环的工作区长为45厘米(甚至可以更长到1米左右),按每厘米装2片(背靠背装于一糖内》,因此可一次去胶一百大园片,适合于大量生产要求,符合多、快、好、省的精神。

4.真空泵油:在使用中我们发现真空泵油易氧化变质,应选用抗氧化油类,等离子丢胶这项新工艺具有强大的生命力,它彻底改变了长期以来用酸类及有机溶剂去胶的落后面貌,这项工艺不但在去胶方面具有特长,而且等离子态这一新技术应用于氧化硅、氮化硅的蚀刻已引起了人们的普遍重视,并为半导体器件的生产发展开辟了新的领域。因此我们主张大力推广等离子技术,从应用的过程中,掌握等离子技术的规律,为半导体工艺革命创造有利条件。

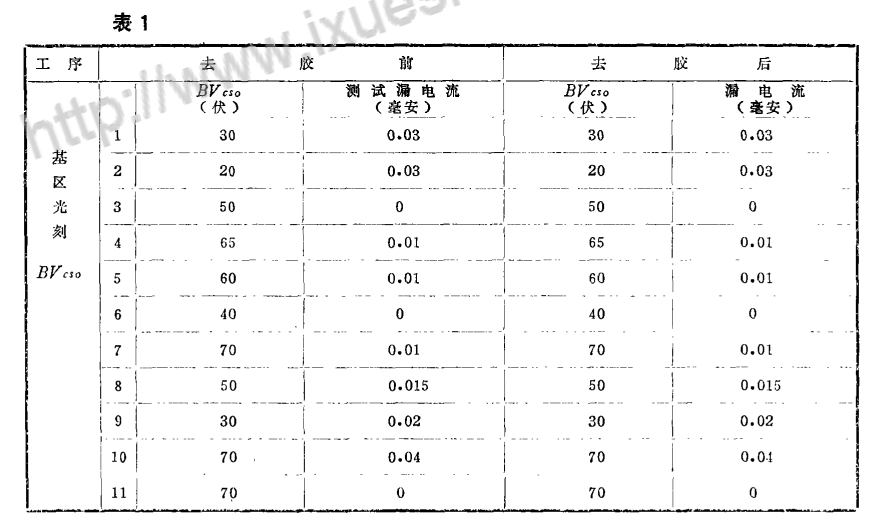

六、各项参数比较

我们搞等离子去胶,时间很短,没有经验,还有很多具体工作,如可靠性,重复性方面工作做得不多,今后要进一步实践,希望兄弟单位多报导这方面的实践经验,共同进步。