有源区是硅片上做有源器件的区域,光刻是平面型晶体管和集成电路生产中的一

个主要工艺,光刻主要包括表面清洗烘干、涂底、旋涂光刻胶、软烘、对准曝光、后烘、显影、硬烘、刻蚀、检测等工序,刻蚀中常用的一种湿法腐蚀是BOE腐蚀,BOE腐蚀比干法刻蚀有诸多优点,如设备成本低、单片成本低、生产效率高等。在现有的技术下,BOE腐蚀也存在很多不足,如腐蚀速率不稳定、产品部分腐蚀不净、部分区域染色、腐蚀后线宽尺寸偏差较大等。

光刻BOE腐蚀质量与腐蚀液温度、腐蚀运动方式、腐蚀液浓度密切相关。一般BOE腐蚀时,通过人工或自动上下提动片架或左右来回晃动片架,促进酸液与硅片表面二氧化硅反应,同时硅片表面生成一些小气泡,这些气泡会隔离酸液与二氧化硅接触,阻止氧化层腐蚀,造成硅片图形氧化层腐蚀不均匀或腐蚀不净,特别在小尺寸芯片此类问题更为突出。如何在腐蚀过程中,消除这些气泡成为业界难题。通常采用在槽内导入超声波、酸液鼓泡等,增加了设备成本,但腐蚀效果仍不理想,为了解决这一问题,本发明提供了以下技术方案。

现有技术中,在硅片有源区光刻工艺的刻蚀过程中,腐蚀液会与硅片反应生成气

泡,这些气泡依附在硅片表面,将硅片与腐蚀液隔离,阻止氧化层的进一步腐蚀,容易造成硅片表面腐蚀不均匀或者腐蚀不净。

本发明的目的可以通过以下技术方案实现:

一种BOE腐蚀的工艺方法,包括如下步骤:

步骤一、将硅片清洗后加入烘箱中,在120℃,真空度-720pa的条件下烘干处理

60min,烘干后的硅片在经过匀胶后在温度为100℃的烘箱中烘烤40min后待用;在本发明的一个实施例中,硅片的匀胶通过轨道式全自动匀胶机进行,光刻胶采用BN308光刻胶,匀胶机转速为3000rpm,时间为30s;

步骤二、用有源区光刻版作为掩膜,将硅片紫外线曝光15-20秒,并将曝光后的硅片浸入显影液中显影,显影后的硅片放入温度为150℃烘箱中烘烤,时间为60min;在本发明的一个实施例中,显影液为RFJ2200型显影液,显影时间为8-10min;

步骤三、将硅片放置在片架上,再将片架浸入BOE腐蚀槽中,BOE腐蚀槽中装乘有BOE腐蚀液,腐蚀液的温度通过槽体加热器加热至40±2℃,将硅片在酸液中上下运动60-80S后,把片架整体提出液面,1S后,再放入酸液中继续上下运动,循环腐蚀12min,当达到腐蚀时间后,将片架从腐蚀液中取出后,用去离子水冲洗干净,通过甩干机甩干待用;

所述BOE腐蚀槽包括内槽,内槽的底部设置有槽内匀流板,槽内匀流板与内槽底部

说明书

之间设置有槽体加热器,所述内槽的开口处套接有溢流槽,所述溢流槽的底部低于内槽的开口,溢流槽的顶部高出内槽的开口;所述内槽与溢流槽通过外接管道连接,其中外接管道上设置有循环泵,外接管道的两端分别连接内槽的底部与溢流槽的底部,循环泵自溢流槽的底部将腐蚀液从内槽的底部泵入内槽,从而使腐蚀液循环流动,在腐蚀过程中内槽内各位置腐蚀液的浓度保持一致,同时,流动的腐蚀液能够将依附在硅片上的气泡完全或大部分去除,提升硅片腐蚀的一致性,降低腐蚀过程中生成的气泡对腐蚀效果的影响;

所述BOE腐蚀槽还包括液位检测装置,液位检测装置用于检测内槽的液位与溢流槽的液位。

步骤四、将甩干后的硅片在金相显微镜下镜检,保证硅片有源区全部腐蚀干净彻底,表面无染色,光刻胶保护完好;

步骤五、将通过检验的硅片放入去胶液中浸泡去胶,用去离子水冲洗后甩干机甩干,检验合格后进入下一工序,其中去胶液为浓硫酸与双氧水按照体积比4:1配制而成,硅片在去胶液中浸泡8-10min后取出。

本发明在刻蚀过程中,通过将硅片在酸液中上下运动60-80S后减少腐蚀过程中依

附在硅片上的气泡量,然后把片架整体提出液面1S,通过压力的快速变化,使依附在硅片上的气泡易于破碎,最后再将硅片放入酸液中继续上下运动,循环腐蚀12min,从而实现对硅片的腐蚀,同时,本发明中是通过BOE腐蚀槽来对硅片进行腐蚀,通过使腐蚀液循环流动,保持在腐蚀过程中内槽2内各位置腐蚀液的浓度保持一致,同时,流动的腐蚀液能够将依附在硅片上的气泡完全或大部分去除,提升硅片腐蚀的一致性,降低腐蚀过程中生成的气泡对腐蚀效果的影响。

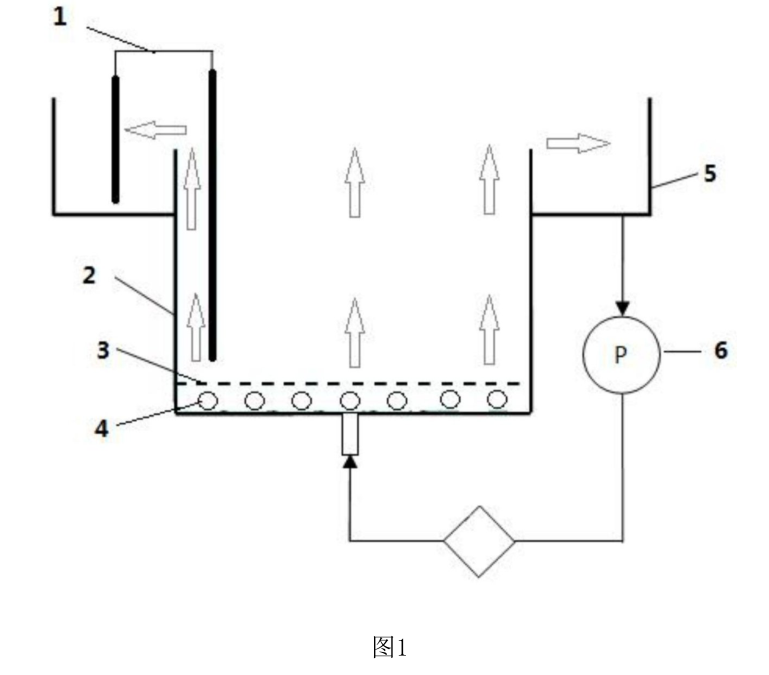

图1为BOE腐蚀槽的结构示意图。

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

一种BOE腐蚀的工艺方法,包括如下步骤:

步骤一、将硅片清洗后加入烘箱中,在120℃,真空度-720pa的条件下烘干处理60min,烘干后的硅片在经过匀胶后在温度为100℃的烘箱中烘烤40min后待用;其中,硅片的匀胶通过轨道式全自动匀胶机进行,光刻胶采用BN308光刻胶,匀胶机转速为3000rpm,时间为30s;

步骤二、用有源区光刻版作为掩膜,将硅片紫外线曝光20秒,并将曝光后的硅片浸入显影液中显影,显影后的硅片放入温度为150℃烘箱中烘烤,时间为60min;其中,显影液为RFJ2200型显影液,显影时间为10min;

步骤三、将硅片放置在片架上,再将片架浸入BOE腐蚀槽中,BOE腐蚀槽中装乘有BOE腐蚀液,腐蚀液的温度通过槽体加热器4加热至40±2℃,将硅片在酸液中上下运动60S后,把片架整体提出液面,1S后,再放入酸液中继续上下运动,循环腐蚀12min,当达到腐蚀时间后,将片架从腐蚀液中取出后,用去离子水冲洗干净,通过甩干机甩干待用;

如图1所示,所述BOE腐蚀槽包括内槽2,内槽2的底部设置有槽内匀流板3,槽内匀流板3与内槽2底部之间设置有槽体加热器4,所述内槽2的开口处套接有溢流槽5,所述溢流槽5的底部低于内槽2的开口,溢流槽5的顶部高出内槽2的开口;

所述内槽2与溢流槽5通过外接管道连接,其中外接管道上设置有循环泵6,外接管道的两端分别连接内槽2的底部与溢流槽5的底部,循环泵6自溢流槽5的底部将腐蚀液从内槽2的底部泵入内槽2,从而使腐蚀液循环流动,在腐蚀过程中内槽2内各位置腐蚀液的浓度保持一致,同时,流动的腐蚀液能够将依附在硅片上的气泡完全或大部分去除,提升硅片腐蚀的一致性,降低腐蚀过程中生成的气泡对腐蚀效果的影响;

所述BOE腐蚀槽还包括液位检测装置1,液位检测装置1用于检测内槽2的液位与溢流槽5的液位。

步骤四、将甩干后的硅片在金相显微镜下镜检,保证硅片有源区全部腐蚀干净彻底,表面无染色,光刻胶保护完好;

步骤五、将通过检验的硅片放入去胶液中浸泡去胶,用去离子水冲洗后甩干机甩干,检验合格后进入下一工序,其中去胶液为浓硫酸与双氧水按照体积比4:1配制而成,硅片在去胶液中浸泡8min后取出。