单晶硅片的制造技术

摘要:随着IC技术的进步,集成电路芯片不断向高集成化、高密度化及高性能化方向发展。传统的硅片

制造技术主要适应小直径( ̄<200 mm)硅片的生产;随着大直径硅片的应用,硅片的超精密磨削得

到广泛的应用。文章主要论述了小直径硅片的制造技术以及适应大直径硅片生产的硅片自旋转磨

削法的加工原理和工艺特点。

关键词:IC 硅片研磨抛光磨削

集成电路(IC)是现代信息产业的基础。IC所用的材料主要是硅、诸和碑化嫁等,全球90%以上IC都采用硅片。制造IC的硅片,不仅要求具有极高的平面度和极小的表面粗糙度,而且要求表面无变质层、无划伤。目前硅单晶制备技术可使晶体径向参数均匀,体内微缺陷减少,0.1~0.3um大小的缺陷平均可以少于0.05个/cm2;对电路加工过程中诱生的缺陷理论模型也有了较为完整的认识,由此发展了一整套完美晶体的加工工艺。此外,随着半导体工业的飞速发展,为满足现代微处理器和其它逻辑芯片要求,一方面,为了增大芯片产量,降低单元制造成本,要求硅片的直径不断增大;另一方面,为了提高IC的集成度,要求硅片的刻线宽度越来越细。IC制造技术已经跨入0.13和300mm时代,这对单晶硅片的制造技术提出了新的要求。

1硅片直径及集成电路的发展趋势

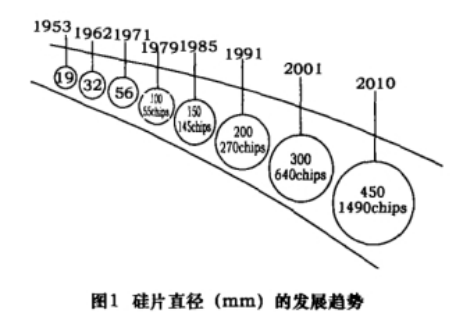

按照美国半导体工业协会(SIA)提出的微电子技术发展构图,到2008年,将开始使用直径450mm的

硅片(硅片直径的发展趋势如图1所示),实现特征线宽0.07pm,硅片表面总厚度变化(TTV)要求小于0.2um,硅片表面局部平整度(SFQD)要求为设计线宽的2/3,硅片表面粗糙度要求达到纳采和亚纳米级,芯片集成度达到9000万个晶体管/cm2等。目前,一个芯片上可集成几亿个元件,集成电路集成水平的发展趋势如表1。

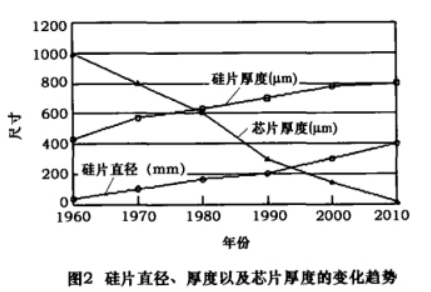

随着硅片直径增大,为了保证硅片具有足够的强度,原始硅片(primarywafer)的厚度也相应增加,目前200mm直径硅片的平均厚度700p300mm直径硅片平均厚度已增加到775pm。与此相反,为满足IC芯片封装的需要、提高IC尤其是功率IC的可靠性、降低热阻、提高芯片的散热能力和成品率,就要求芯片厚度薄型化,芯片的平均厚度每两年减小一半。目前芯片厚度已减小到100-200pm,智能卡、MEMS、生物医学传感器等IC芯片厚度已减到100pm以下。高密度电子结构的三维集成和立体封装芯片更是需要厚度小于50um超薄的硅片。硅片直径、厚度以及芯片厚度的变化趋势如图2所示。硅片直径和厚度的增大以及芯片厚度的减小给半导体加工带来许多突出的技术问题:硅片直径增大后,加工中翘曲变形,加工精度不易保证:原始硅片厚度增大以及芯片厚度的减薄,使硅片背面减薄加工的材料去除量增大,提高加工效率成为一个丽待解决的问题;此外,随着直径的加大和减薄后厚度的减小,脆性的硅片在装夹和加工中很容易发生碎裂,加工的难度加大。因此,直径≥300mm硅片的加工工艺和设备不再是对200mm以下硅片加工工艺和设备的简单放大,而是发生了质的变化,现有的小尺寸硅片加工工艺和设备已不再适用,面临严峻的挑战。

2 单晶硅片的加工工艺

集成电路制造过程共分4个阶段:单晶硅片制造→前半制程→硅片测试→后半制程。整个过程中要应用到微细加工和超精密加工等先进制造工艺和设备,而其中硅片的超精密加工(包括超精密磨削、研磨和抛光)工艺和设备在IC制造过程中具有重要作用,是IC制造的关键技术。

在单晶硅片制备阶段,需要将硅单晶棒加工成具有高面型精度和表面质量的原始硅片或光片(barewa-fer),为IC前半制程中的光刻等工序准备平坦化超光滑无损伤的衬底表面。对直径≤200mm的硅片,传统的硅片加工工艺流程为:单晶生长→切断→外径滚磨→平边或V型槽处理→切片→倒角→研磨→腐蚀→抛光→清洗→包装。

多晶硅长晶法即长成单晶硅棒法有两种:直拉法(CZ)和浮融法(FZ)。其中CZ法占了约85%。CZ法所以比FZ法更普遍被半导体工业采用,主要在于它的高氧含量提供了晶片强化的优点,另一方面是CZ法比FZ法更容易生产出大尺寸的单晶硅棒。

切断:目的是切除单晶硅棒的头部、尾部及超出客户规格的部分,将单晶硅棒分段成切片设备可以处理的长度,切取试片测量单晶硅棒的电阻率、含氧量。外径磨削:由于单晶硅棒的外径表面并不平整且直径也比最终抛光晶片所规定的直径规格大,通过外径滚磨可以获得较为精确的直径。

平边或V型槽处理:指定向基准平面加工,用单晶硅捧上的特定结晶方向平边或V型槽。

切片:指将单晶硅棒切成具有精确几何尺寸的薄品片。

倒角:指将切割成的晶片锐利边修整成圆弧形,防止晶片边缘破裂及品格缺陷产生

研磨:指通过研磨除去切片和轮磨所造成的锯痕及表面损伤层,有效改首单品硅片的翘曲度,平坦度与平行度,达到一个抛光过程可以处理的规格。

硅片研磨加工质量直接影响到其抛光加工质量及抛光工序的整体效率,甚至影响到IC的性能。硅片研磨加工模型如图3所示,单晶硅属于硬脆料料,对其进行研磨,磨料具有滚轧作用和微切削作用,材料的破坏以微小破碎为主,要求研磨加工后的理想表面形态是由无数微小破碎痕迹构成的均匀无光泽表面。硅片研磨时,重要的是控制裂纹的大小和均匀程度。

腐蚀:指经切片及研磨等机械加工后,晶片表面受加工应力而形成的损伤层,通常采用化学腐蚀去除。抛光:指单晶硅片表面需要改善微缺陷,从而获得极高平坦度、极小表面粗糙度值的晶片表面,并要求表面无变质层、无划伤的加工工艺。抛光的方式包括粗抛,主要作用是去除损伤层,般去除量约在10~20um;精抛,主要作用是改善晶片表面的微粗糙程度,一般去除量在1pm以下。

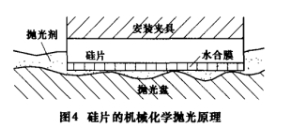

目前采用湿式机械化学抛光法进行硅片的最终抛光加工,即通过硅表面氧化膜同软质抛光粉所进行的固相反应进行抛光加工。硅片的机械化学抛光原理如图4所示,它采用粒径为0.01

粉在弱碱性溶液中均匀混合的胶状液作研磨剂,在高速高压抛光条件下,抛光布与硅片之间形成封闭的抛光剂层。同时,在硅片表面形成软质水合膜,抛光盘通过不断去除水合膜进行硅片的抛光。但是,一旦抛光过程水合膜发生破裂,在硅片表面会产生加工缺陷。不过,这种缺陷可以通过清洗和用去除自然氧化膜的水溶液浸蚀等措施加以消除。

清洗:在单晶硅片加工过程中很多步骤需要用到清洗,这里的清洗主要是抛光后的最终清洗。清洗的目的在于清除晶片表面所有的污染源。

3 大直径硅片的制造技术

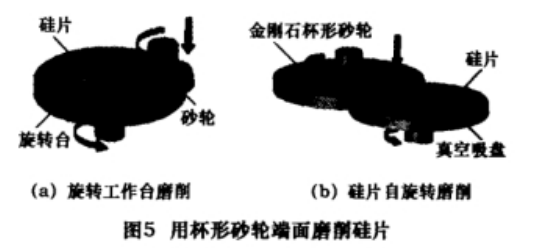

当硅片直径加大(≥300mm)后,传统加工工艺在面型精度和生产效率等方面的缺点将更加突出。一方面,加工大直径硅片时,研磨和抛光盘尺寸需要相应加大,而大尺寸的研磨盘很难达到很高的面型精度;另一方面,硅片厚度增大使材料去除量增加,而每盘加工大直径硅片的数量有限,因而使硅片的产量减少。由于硅片传统加工工艺存在上述缺点,人们开始研究新原理的加工技术,以改进工艺,适应大直径硅片的办工。主要的改进表现在:用多线锯代替内圆金刚石锯片切割;基于固结磨料加工原理的超精密磨削代替研磨和

·腐蚀;单片CMP代替多片CMP等。硅片的超精密磨削与研磨相比具有加工效率高,成本低,可获得高面型精度和表面质量,易实现加工过程在线检测、控制以及加工过程自动化等优点。目前广泛采用杯形金刚石砂轮端面磨削,其中最具代表性的硅片超精密磨削技术是旋转工作台磨削(图5a)和硅片自旋转磨削(图5b)。硅片自旋转磨削法采用略大于硅片的工件转台,硅片通过真空吸盘保持在工件转台的中心,杯形金刚石砂轮工作面的内外圆周中线调整到硅片的中心位置,硅片和砂轮绕各自的轴线回转,进行切入磨削。磨削深度(与砂轮轴向进给速度f和硅片转速n,关系为

tW=f/nW (1)

硅片自旋转磨削法的优点:

(1)可实现延性域磨削。在加工脆性材料时,当磨削深度小于某一临界值时,可以实现延性域磨削。对于自旋转磨削,由公式(1)可知,对给定的轴向进给速度,如果工作台的转速足够高,就可以实现极微小磨削深度。

(2)可实现高效磨削。由公式(1)可知,通过同时提高硅片转速和砂轮轴向进给速度,可以在保持与普通磨削同样的磨削深度情况下,达到较高的材料去除率,适用于大余量磨削。

(3)砂轮与硅片的接触长度、接触面积、切人角不变,磨削力恒定,加工状态稳定,可以避免硅片出现中凸和塌边现象。

(4)磨床只有沿磨削主轴方向的进给运动,有利于提高机床的刚度。

(5)通过调整砂轮轴线和工件轴线之间的夹角,可以补偿由于机床变形引起的砂轮轴线和工作台轴线不平行。

(6)砂轮转速远高于硅片转速,因此砂轮的磨损对硅片平整度的影响小。

(7)自旋转磨削每次加工一个硅片,磨削进给不受硅片与硅片间加工余量不均匀的限制。

由于上述优点,目前,基于硅片自旋转磨削原理的超精密磨削技术成为硅片特别是直径200mm以上的大尺寸硅片制造和背面减薄普遍采用的加工技术。4结语

综上所述,在下一代的IC制造中,基于硅片自旋转磨削原理、采用微粉金刚石砂轮的超精密磨削工艺被认为是在大直径(≥300mm)硅片制备和背面减薄过程中获得高精度超光滑无损伤表面的理想工艺,代表了大直径硅片超精密加工技术的发展方向。所以必须针对大尺寸硅片超精密加工工艺理论和技术发展趋势,开发拥有自主知识产权的硅片超精密磨削技术和设备,实现我国半导体制造技术的跨越式发展。(免责声明:文章来源于网络,如有侵权请联系作者删除。)