在材料加工科学的不断推动下,半导体器件和集成电路制作工艺取得了长足进步,发生了巨大变化,但是其中的湿法清洗工艺作为最为有效的半导体晶片洗净技术,一直未能被取代。随着晶片表面洁净要求的不断提高,清洗工艺的焦点已逐步由清洗液、兆声波等转移到晶片干燥上。干燥作为湿法清洗的最后一个步骤,最终决定了晶片的表面质量,是清洗工艺的核心所在。

在各种晶片的干燥中,尤以衬底抛光片的干燥最为困难,它不仅要求表面达到脱水效果,还要避免在表面留下任何水痕缺陷或颗粒。为达到这种要求,以设备为依托的各类干燥技术发展迅速。

1.1离心甩干技术

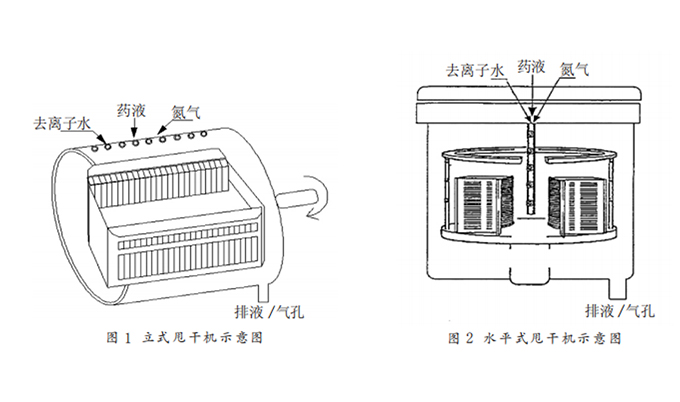

离心甩干是通过外力使晶片短时间内达到高速旋转的状态,晶片表面的水受到离心力作用而从表面消失的干燥技术。这种干燥方式由于简单可靠,在晶片清洗领域得到了广泛应用。根据晶片运动方式的不同,离心甩干又分为立式离心甩干和水平式离心甩干(见图 1 和图 2),虽然二者的脱水原理相似,但是由于运动方式的不同,在工艺上有很大的差异。为保证晶片的洁净,一般在干燥步骤之前,会增加一步药液、去离子水旋转喷淋过程,对表面进行二次洁净。为保证干燥效果,甩干过程中将引入热氮气,对晶片进行吹拂。

影响甩干效果的因素有很多,如转速的设置, 氮气的流量,排气通路的设计、腔体的密闭性和旋转产生的共振等。

离心甩干的优点是技术成熟稳定,干燥后的表面均一性好,不易产生水印;缺点是仅适合半导体前道的裸片或外延片,对于存在深窄沟渠的晶圆, 干燥效果并不理想,而且由于制程中的高速旋转, 会影响晶片的机械强度,不适合超薄晶片的干燥。

1.2IPA干燥

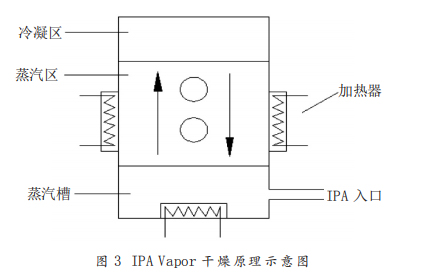

IPA干燥是一种利用 IPA (异丙醇)加热汽化、蒸发及表面张力作用达到脱水干燥目的的技术,其工作原理如图 3 所示。

在 IPA Vapor 系统是由三部分组成的,蒸汽槽、蒸汽区和冷凝槽。蒸汽槽中的 IPA 在加热器的作用下形成蒸汽,蒸汽向上形成浓度、温度相对稳定的蒸汽区,最上层则是冷却水管构成的冷凝区。晶片在干燥之前,需要浸入 IPA 液体中,由于互溶性,晶片表面的水会溶解到 IPA 中,取而代之的是液态的 IPA。晶片通过链条在系统中升降,到达蒸汽区时,由于晶片温度低,蒸汽在表面凝结,形成大量液态 IPA 淋洗表面,晶片温度升高后,携带 I- PA 蒸汽的晶片回到冷凝区,IPA 蒸汽冷凝液化, 通过重力、表面张力和挥发等多重作用离开表面, 实现干燥的效果。

受温度、升降行程和时间等多方面影响,尤其是 IPA 的纯度,对干燥效果有着至关重要的影响。这种干燥方法避免了晶片的高速旋转, 在一定程度上与甩干机互补,但是由于 IPA 用量很大,成本高,安全性差,已逐渐被新型干燥方式所取代。

1.3Marangoni 干燥

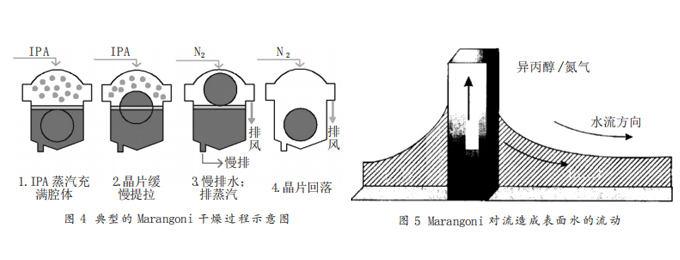

这是基于 Marangoni 效应发展起来的干燥技术。典型的 Marangoni 干燥过程如图 4 所示。晶片进入干燥系统后,在水槽内溢流。由氮气携带 IPA 气体充满系统,在水面上形成 IPA 气体环境。随后晶片与水面缓慢脱离(可通过晶片提拉上升或缓慢排水两种方式实现) 由于 IPA 的表面张力比水小得多(25 ℃下,IPA 表面张力为 20.9×10-3 N/m;水的表面张力为 72.8×10-3 N/m),所以会在坡状水流表层形成表面张力梯度,产生 Marangoni 对流,水被“吸回”水面,如图 5 所示。

虽然同样是 IPA 干燥,但是 Marangoni 干燥与 IPA Vapor 干燥有本质的不同,前者是通过表面张力梯度将水拉回水面,后者则是靠水的蒸发。 相比于IPA Vapor 干燥 ,Marangoni 干燥IPA 用量很少,且能够克服深窄沟渠的脱水困难,比较适合直径 150 mm ( 6 英寸) 以上晶片的干燥。Marangoni 干燥存在的问题是晶片易出现水痕缺陷,晶片与晶舟接触处、晶片下方是常见的水痕区域 。为消除水痕缺陷,这类设备中一般配备简易晶舟,以减少晶片与晶舟的接触面积,另外,采用温水浴、超声波震荡 IPA Bub- bler 和变速提拉等也是常用的消除水痕缺陷的手段。

干燥受多种因素影响,如晶片的提拉速度,IPA/N2 流量和排风的设置等,因此此种方法技术难度较高。

作为湿制程设备制造商,华林科纳(江苏)半导体设备有限公司对干燥系统有丰富的生产经验和产线使用验证,为硅片的清洗干燥提供有效的保障。

更多清洗相关设备可以关注华林科纳(江苏)半导体官网,关注http://www.hlkncse.com ,18913575037