一、主要生产设备

二、工艺流程简述

2工艺流程简述

(1)清洗工序简述

在硅晶圆片加工过程中,几乎每一道工艺进行前或完成后都必须要对硅晶圆片清洗以有效去除前一工序造成的污染,做到表面清洁,为下一工序创造条件。在进行前需预清洗的工艺有:氧化、光刻、扩散、化学气相沉积、溅射等。在完成后需后清洗的工艺有:刻蚀、去胶、划片。

芯片清洗是完全清除芯片表面的尘埃颗粒、残留的有机物和吸附在表面的金属离子。

本项目采用物理清洗和化学清洗内种方式,同时也结合使用。物理清洗主要是利用去离子水对残留物的物理冲刷作用来清除表面残留物,主要方式有刷洗、淋洗、高压水喷射流动水浸泡、高温蒸汽、低温喷激以及使用超声波等。化学清洗是利用清洗剂与残留物的化学反应,形成易挥发或易溶解的产物来清除污染物,本项目采用的化学清洗介质有无机酸碱清洗液、有机清洗液。对不同的去除对象,典型方式如下:

去除有机污染物:H2SO4+H2O2(4:1)、丙酮、异丙醇;

去除微尘和一些金属杂质:NH4OH+H2O2+H2O(1:1:5):

去除氧化膜:HF+H2O(1:50)

去除残留清洗液:纯水、高纯水。

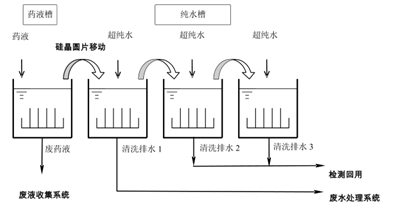

芯片最主要的清洗方式是将芯片浸在液体槽内或使用液体喷雾清洗,清洗工艺流程示意见图7。

清洗过程中,当高浓度清洗液难以满足使用要求时,作为废液收集处理;低浓度的清洗废水排到废水处理系统;较干净的清洗排水检测回用;部分清洗液挥发以废气形式排到废气处理系统。

硅晶圆片清洗工艺示意图

硅晶圆片清洗工艺示意图

清洗工序污染源:

废气:G1有机废气、G2酸性废气,G3碱性废气。分类收集、处理。

废水:W1含氯废水、W2酸碱废水、W3有机废水、W4研磨废水。其中,有机废水产生于光刻后清洗,湿法去胶后清洗,湿法刻蚀后清洗。分类收集、处理。

废液:S1废酸液,S2废碱液,S3废有机溶剂。分类收集、处置。

(2)沉积、成膜工序简述

本项目沉积成膜分为以下几种工艺,分别为热氧化、气相化学沉积(CVD)、参杂、金属化。工艺介绍如下:

①热氧化

热氧化是一种重要的薄膜制备技术,在硅表面生长二氧化硅膜。二氧化硅膜能够起到器件保护和隔离、表面纯化、栅氧电介质、掺杂阻挡层等作用,通常是硅晶圆片加工的第一层膜和最后一层保护膜,在中间层也多次加工。

成批的原料硅晶圆片经清洗吹干后,放入洁净的石英炉管中,在高温条件下(一般800~1200℃),在常压条件下,将氧化剂如干燥的氧气、纯水水汽,从炉管的一端通入并从另一端排出。晶圆表面的硅与氧化剂在高温条件下发生化学反应,在上面生长出-层SiO2氧化层。

在热氧化工艺中,为了提高SiO2的质量,有时在氧化剂气氛中加入一定数量的氯(即掺氯氧化),使氯与金属杂质反应生成易挥发的金属氯化物而将金属杂质去除。常用的氯源有:氯气、氯化氢等。

热氧化典型反应式如下:

Si+O2→SiO2

Si+2H2O→SiO2+2H2

热氧化(包括掺氯氧化)过程中,大部分反应气体消耗掉,少部分未消耗气体(氧气、水蒸气、氯气、氯化氢等)和反应产生的气态副产物(H2)以工艺尾气的形式排出。热氧化工序污染源:

工艺尾气:由设备附属处理装置(干式化学吸附)处理,主要排放因子为氯气、氯化氢。然后排入G2酸性废气洗涤塔进一步处理。

②气相化学沉积(CVD)

虽然,掺杂的区域和PN结形成电路中的电子有源元件的核心,但是需要各种其他的半导体、绝缘介质和导电层才能形成器件,即在硅晶圆表面增加多层功能材料(薄膜)。化学气相沉积是最常用的薄膜制备方法,不仅应用在前端工艺线的器件制造过程也应用在后端工艺线的金属互联过程中,是金属化(互联)工艺的一种常用方法。化学气相沉积可以制备多种材料层,如二氧化硅薄膜、多晶硅薄膜、氨化硅薄膜以及金屈薄膜(铜、鸽)、硅化钙薄膜、氮化钧薄膜、氮化钛薄膜、金属间互联导电塞等。

化学气相沉积是以适当的流速,将含有构成薄膜元素的气态反应剂或液态反应剂的蒸汽引入反应室,在衬底表面发生化学反应并在村底表面淀积薄膜。系统通常包括气态源或液态源、气体输入管道、反应室、加热及控制系统、尾气处理系统等。在反应室中,反应气体(硅烷、六氟化钧、氨气、二氯甲硅烷、四氯化钛等)和携带气体(氨气、氢气、氨气等)不断流过反应室而产生气态副产物,连同未反应的气体一起排出。

化学气相沉积涉及的化学反应主要有:热解反应,氢还原反应、复合还原反应,金属还原反应、氧化反应、水解反应以及生成氮化物的反应等,对应不同的沉积材料,一些典型的化学反应如下:

二氧化硅:SiH4+2N2O→SiO2+2N2+2H2

SiCl4+2CO2+2H2→SiO2+4HC1+2CO

多晶硅:SiH4(吸附)→Si+2H2

氨化硅:3SiH4+4NH3→Si3N4+12H2

3 SiH2CI2+4NH3→Si3N4+6HC1+6H2

钱:WF6+3H2→W+6HF

2WF6+3SiH4→2W+3SiF4+6H2

硅化钧:WF6+2SiH4→WSi2+6HF+H2

氮化钛:6TiCl4+8NH3→6TiN+24HC1+N2

化学气相沉积工序污染源:

工艺尾气:污染因子为未反应完全的硅烷、氨气和反应副产物氟化氢、氯化氢等。

由设备附属处理装置(燃烧淋洗、电热水洗)处理,然后排入G2酸性废气洗涤塔。

③掺杂

掺杂包括扩散和离子注入技术,介绍如下:

扩散是热扩散的简称,是一种掺杂技术,是将一定数量的某种杂质(如磷、棚等)扩散是热扩散的简称,是一种掺杂技术,是将一定数量的某种杂质(如磷、绷等)掺入到硅晶体或其他半导体晶体中,以改变电学特性,实现器件制备的功能指标。扩散通常是在石英炉管中完成的,是在高温条件下(通常800-1100℃),杂质源气体或蒸气(磷烷、三氯化條等)在载气的携带下进入硅晶圆片刻蚀露出的窗口内,与窗口处的硅表面反应释放出杂质原子,并由表面的高浓度区向内部的低浓度区扩散,最终浓度分布趋于均匀。扩散要求很高的洁净程度,杂质源、载气必须是超纯净的,石英管也必须严格清洗。通常杂质源为含有所需掺杂元素的氯化物、澳化物或氢化物。本项目杂质源有磷烷(PH3)、乙棚烷(B2H6)。扩散参杂的典型反应式如下:

2PH3→2P+3H2↑

2BCl3→ 2B+3Cl2↑

4BCl3+3O2→2B2O3+6CI2↑

扩散也是硅片表面膜制备工艺,通过给包含化学物质的气体注入超高温的热量,利用热能诱发化学物质的重新结合,在硅片表面制备膜。扩散是在高温炉管中完成的(通常800-1100℃C)。所用的原辅材料有:硅烷、二氯甲硅烷、氨气等。

扩散制备膜的典型反应式如下:

SiH4→Si+2H2

SiH4+2O2→SiO2+2H2O

3 SiH2Cl2+4NH3→Si3N4+6HCl+6H2

免责声明:文章来源于网络如有侵权请联系本网站删除。