一、主要生产设备

二、工艺流程简述

工艺流程简述:

(1)清洗

外购的硅片(经过拉单品、切割、研磨等),需先经清洗,除去沾污的硅片表面的金属与油污。清洗的方法是:先用H2S04去除金属杂质,然后用有机溶剂(异丙醇、丙酮)去除油污,再用纯水反复冲洗,以得到洁净的硅片表面。清洗后的硅片用氮气吹干后,送下道工序氧化。清洗工序贯穿于整个生产过程。清洗工艺与LED基片清洗工艺相同。

(2)氧化

氧化工艺是通过氧气与硅发生反应,在硅片表面生成一层二氧化硅膜。原料硅片经清洗吹干后,放入加热反应炉,在高温条件下,与氧气作用,在上面生长一层Si02氧化层,起到器件保护和隔离、表面纯化、栅氧电介质、掺杂阻挡层等作用。

(3)光刻

光刻是集成电路芯片制造的核心工艺,光刻的本质是要把临时电路结构复制到以后要进行蚀刻或离子注入的硅片上。光刻工艺按其先后顺序主要分为气相成底膜、匀胶、软烘、曝光、曝光后烘焙、显影、坚膜烘焙、显影检查这八个步骤,以上步骤都将在光刻区内完成。

清洗后的硅片先在表面均匀涂上一层光刻胶,光刻胶主要由对光与能量非常敏感的高分子聚合物和有机溶剂组成,前者是光刻胶的主体,主要成分为酚醛树脂、丙二醇愁酯等,后者是光刻胶的介质,主要成分为丙酮、丁酮等,由于光刻胶涂层很薄,为了使涂覆的光刻胶层绝对均匀,涂覆的方法是让硅片旋转,使光刻胶在其表面形成薄层。因而大量的光刻胶被离心力带出硅片,这些光刻胶由于纯度已达不能达到工艺要求,因此只能作为废液回收。

为使光刻胶附着在硅片表面,涂覆后要进行烘干,光刻胶中的有机溶剂挥发成为有机废气,而光刻胶中的高分子聚合物和光刻剂等作为涂层牢固地附着在基质表面。

以平行光经过光罩,照射在芯片上,在芯片上形成几何图样,而后显影,用清洗剂将感光的光刻胶去除,使下面的氧化层暴露出来,以使于下一道工序进行蚀刻:而没有感光的光刻胶则不会被清洗下来,从而使下面的氧化层得到保护。

光刻采用异丙醇、双氧水、氨水、氢氟酸作为清洗剂,接着,再坚膜烘焙而完成该部分工作。

(4)蚀刻

蚀刻的目的是将光刻后暴露出的氧化层及不需要的材质自芯片表面上去除,使基质(硅)显露出来。蚀刻包括干蚀刻和湿蚀刻二种。湿蚀刻是在全密团设备的化学清洗槽内利用如氢氟酸、硝酸、磷酸及氨水等化学品溶液浸泡芯片,将不需要的物质除去,如曝光后的光刻胶等。

干蚀刻是在等离子气氛中选择性腐蚀基材的过程,蚀刻气氛通常含有F等离子体或碳等离子体,因此蚀刻气体通常使用CF这一类的气体。

(5)扩散、离子注入

采用热扩散和离子植入技术将磷、珊等杂质掺入硅片内而形成半导体。热扩散是将硅片送入扩散炉管内进行预沉积和再扩散。离子注入是将掺杂的气体(烷、磷烷)先通过加热炉,然后进入离子化室产生正离子,聚焦成束后,再被强电场加速,注入到硅片中。

(6) 化学气相淀积

化学气相沉积是在一定的温度条件下,依靠反应气体与芯片表面处的浓度差,以扩散方式,被芯片表面吸收,在硅片上沉积一层氨化硅、二氧化硅、多晶硅薄膜以及氧化膜、硅的外延层等。在反应器中,反应气体(SiH,SiHC13、PH3)和携带气体(H2、O2、Ar、N0等)不断流过反应室而产生气态副产物,连同未反应的气体一起排出。

化学气相沉积被使用来在硅片上沉积氧化硅、氮化硅和多晶硅等半导体材料,是在300~900℃的温度下通过化学反应产生以上物质的过程。

(7)溅射

溅射是将金属薄膜沉积在品圆表面的工艺过程。在此工艺中,薄膜主要以物理填充而不是化学反应。它是通过给金属靶材加上直流电,并利用磁场作用将把材上的金属激射出去并沉积到芯片表面。

(8)背面减薄

背面减薄是在专门的设备上,从芯片背面进行研磨,将芯片减薄到适合封装的程度,以满足芯片装配的要求。

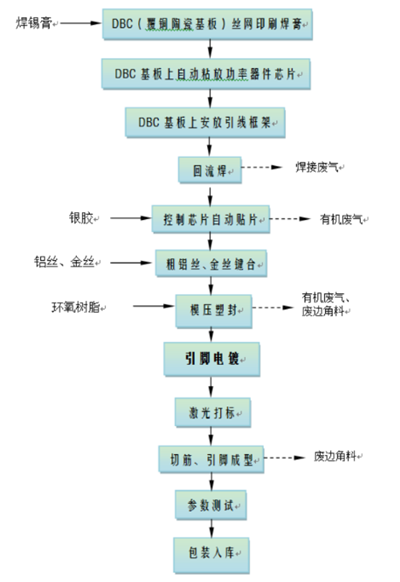

功率模块生产工艺流程

工艺流程简述:

(1)丝网印刷焊膏

丝网印刷即在漏印网版的未开口部位由刮板以一定的压下量和速度刮送浆25

料,刮送的浆料在漏印网版的开口部位被压入填充,刮板传过后,与基板贴近的网版与基板脱离,浆料靠自身的粘结性附着在基板上,形成漏印图形。

(2)回流焊

印刷电路板通过回流焊技术使半导体器件与印刷电路板连接起来。回流焊即通过包镀、成形、印刷、浸渍等方法,预先将适量的焊料置于需要针焊的部位,再利用全自动高速贴装机装载各种表面贴装元器件。在回流焊加热炉中,利用红外线、热风及激光等不同热源使印制电路板整体受热,实现回流焊,完成电子元器件的微互连。

(3)清洗

在回流焊过程中,助焊剂的残留物可能造成腐蚀,另外电离子的残留物,在通电过程中,有电势差的存在会造成电子的移动,就有可能形成短路。因此,需要进行清洗。

(3)贴片

将每一个芯片通过粘接剂固定在带有许多引脚的金属框架中央。粘结剂通常使用银浆树脂。

(4)引线键合

用金属引线将芯片上的电极和外壳框架(条带)的电极连接起来。

引线键合是集成电路制造过程中重要的工序之一,它起着连接前道工序产品“芯片”和后道工序产品“模块”(集成电路外管脚)之间的桥梁作用。引线键合工序有各种形式,世界上目前比较通用的是“超声波热压法”,也就是我们通常所说的“物理法”。项目采用此方法完成该工序。超声波热压法的优点是工艺容易实现,质量高,能耗小,适合大规模集成电路生产。

超声波热压法无焊剂和助焊剂,它是一种仅利用超声波、压力和温度实现的物理方法。超声波、压力、温度又称为超声波热压法的“三元素”。其中超声波的作用主要是破坏芯片键合压点表面的致密氧化层,露出洁净的接触界面,使金属细线在一定的压力和温度情况下与压点接合,整个键合过程无任何排放物产生。

(5)模压塑封

裸露的芯片通过模具,用树脂进行封装,保护其不受外部环境的损害。

(6)打印

在制品表面打印上产品型名及批号等内容。

(7)引脚电镀

为解决功率模块产品管脚的焊接问题,在生产中需要对其管脚进行表面处。

理,工艺包括:电解去溢料、喷淋水系、去氧化、电解活化、上锡、喷淋水洗浸洗、吹干、烘干、退锡等。

(8)引脚成型

切除框架引脚外不用的部分,并将引脚部加工成所需要的形状,到此芯片的制造就完成了。

(9)测试

从测试开始检验产品是否为良品,先通过测试机来检查产品的电特性,必要时还要进行老化测试。

免责声明:文章来源于网络,如有侵权请联系本网站删除。