扫码添加微信,获取更多半导体相关资料

摘要

在锯切阶段后的自动检测(AOI)过程中,观察到成品率大幅下降。进行一步一步的AOI检验检查和缺陷审查,以查看哪一步导致了大的产量下降,哪种缺陷对产量下降的贡献最大。扫描电镜和能谱分析显示了颗粒的形状和化学元素。从EDS的结果来看,粒子可以分为两类。一种是无机相关材料,主要包括硅元素,来自saw阶段。通过实验设计,找到合理的声表面波相关参数,并对其进行优化,以去除声表面波级中的粒子。但是这种粒子的数量很少。产量只提高了不到5%。我们的主要努力是去除另一种颗粒,即有机相关材料,主要包括碳和氧元素。这种颗粒来自胶带残留物。为了去除残留的胶带,在锯台之前增加了一个步骤。几乎所有残留的胶带都被移除了,最终产率提高了15%以上。

介绍

在本文中,AOI步骤的产量下降大部分是由粒子造成的。电子封装组件中的颗粒一直是一项非常具有挑战性的去除工作。一些颗粒会直接导致质量问题,而另一些颗粒可能会引发可靠性问题。找到粒子的根本原因,识别它,描述它是如何发生的,然后消除它,这是非常重要的。同时,粒子可能来自各种来源,如直接物质、间接物质、环境、设备,甚至人类。在过去,大量的研究已经调查了缺陷形成。本文提出了一种新的方法来除去几乎所有的这些颗粒,最终产率提高了15%以上。

粒子轨迹

为了避免资源浪费,请执行两个步骤分别在引入和探测步骤后添加。在进入步骤之后,在锯床中使用清洁功能,然后在所有晶片上运行AOI。平均收率为85.7%。审查结果显示,几乎所有的缺陷都是晶圆厂问题,包括表面划痕、金属缺失、焊盘腐蚀和小颗粒。然后用AOI检验步骤探测和操作所有10个晶片。平均收率为83.4%。复查结果显示,附加缺陷是一个颗粒,应该来自探针机。晶片在洁净室被探测,洁净室是10K级的,环境中应该有一些微粒。因此,产量下降是正常的,可以通过锯清洁步骤消除。锯清洁功能用于清洁所有晶圆,然后AOI再次进行。收益率回到了85%的水平。然后所有的晶圆被锯,AOI再次检查。产量下降了大约15%。现在收益率在70%的水平。锯切步骤包含清洁步骤,这意味着清洁功能无法消除15%的产量下降。在回顾了所有的缺陷之后,我们发现几乎所有的附加缺陷都是粒子。从这个实验中,我们知道大的产量下降是由锯步引起的,产量下降的原因是颗粒。

粒子分析

图3显示了无机相关材料,主要包括一种Si元素。缺陷尺寸约为40米。图。图4显示了有机相关材料,主要包括一种碳和氧元素。这个缺陷的尺寸约为8米。他们俩都是从锯子台来的。对于硅颗粒来说,它是saw过程中的硅残余物,太大而不能被清洁系统去除。为了解决这种颗粒,应优化锯切或清洁参数。对于碳和氧粒子,它来自胶带残留物,因为只有胶带材料具有有机相关材料。由于胶带在紫外线阶段之前非常粘,如果胶带残留物粘附在芯片表面,很难去除。

颗粒去除和产量提高

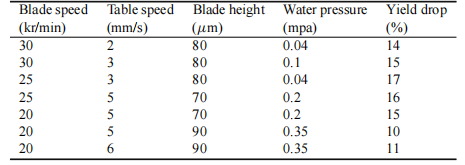

从上面的分析来看,两种粒子的产量下降很大。由于这两种粒子的性质不同,我们分别进行了解析。无机粒子主要是残留的硅。它们可以通过调整声表面波参数以产生越来越少的颗粒来解决,并且可以通过调整清洁参数来去除。因此,使用两个DOE通过调整锯和清洁参数来监控产量下降性能。见表1.在该表中,我们更改了不同的参数,以找到saw工艺的优化参数。

见表4中的结果.表面紫外线照射后,胶带残留物的粘性比以前小。胶带的残留物也不粘,很容易通过清洁步骤去除。清洗后,我们再次运行AOI检查,发现产量回到了85%的水平。选择两张晶片图作为样本。参见图。图5和图6。6显示了工艺优化前后更差和更好的产率图。然后又使用了20个工程晶片为了验证它。结果是相似的,剩余的10%产量损失被回收。所有的缺陷都是在显微镜下检查的,几乎所有的缺陷都是晶圆厂的问题,就像晶圆是在AOI检查之后检查的一样。所有工程晶片的当前产量与引入的AOI产量相似,并且在管芯表面上几乎没有颗粒和附加缺陷。该方法对提高产量非常有效。虽然它会增加一些周期时间,但它给了我们更多的利润。

表1 能源部寻找优化锯锯参数

表4 具有不同速度的顶部侧面的紫外线

图5工艺优化前的叶片产率(75.52%)

结论

缺陷检查和审查表明,颗粒是对我们的产量缺陷最常见的影响。能谱分析表明有两种颗粒。一个是硅残留物,另一个是胶带残留物。我们调整了saw参数以去除硅残留物,并使用了额外的表面紫外线步骤来去除胶带残留物。最后,我们在生产中实施了这两项变革,并使产量提高了约15%。我们还有其他产量损失问题需要解决,但它们都是晶圆厂问题缺陷。我们将与晶圆厂一起致力于产量的提高,下次将分享一些经验。

文章全部详情,请加华林科纳V了解:壹叁叁伍捌零陆肆叁叁叁