扫码添加微信,获取更多半导体相关资料

摘要

硅在氢氟酸溶液中的电化学蚀刻被用作微加工技术。已经证明,对电化学蚀刻的硅结构的形状的普遍接受的几何约束可以显著放松。报道了在同一n掺杂硅片上刻蚀出的几种新结构。制造的结构包括壁阵列、孔阵列、曲折形结构、螺旋形壁、微管、微柱、微尖等。详细描述了电化学蚀刻过程的简单模型,该模型描述了初始晶种的尺寸、电流密度以及初始图案的氢氧化钾蚀刻时间对最终几何形状的影响。

介绍

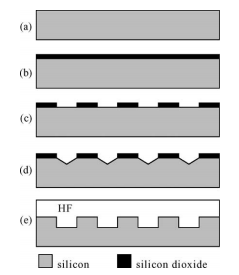

在氢氟酸(HF)电解液中电化学蚀刻硅是形成多孔硅的众所周知的技术。根据阳极氧化硅衬底的掺杂,可以获得不同的孔形态,从由p型衬底制成的纳米孔到由照射的n型衬底获得的微米孔。在最后一种情况下,通过用足够能量的光子照射晶片的后表面,可以在体中光生空穴。在阳极偏压下,这些空穴向前硅-电解质界面移动,硅发生溶解。最初,电场集中在平坦晶片表面上的尖锐缺陷处。因此,表面缺陷是大孔形成的种子点。通过用缺陷位置预构图晶片表面,可以确定大孔将在哪里形成。标准光刻步骤后的氢氧化钾蚀刻可用于在所需位置产生金字塔形凹口,这些凹口可作为缺陷阵列。具有高纵横比(高达250)的随机和预图案化大孔阵列都在整个晶片厚度和整个晶片上生长。提出的应用范围从红外滤波器到光子晶体和微机械系统。

制作工艺

样品的正面暴露在聚铂阴极的聚四氟乙烯电化学电池中的电解质中,离样品表面约5毫米。搅拌电解液(HF48%:乙醇99.9%:水,体积为1:2:17)以减少氢气泡的形成。样品暴露于电解质中的面积约为0.6cm2,呈圆形。电子孔对是通过用距离样品20厘米的300W卤素灯照亮样品的背面,通过用于提供样品背面电接触的金属板中的圆形窗口产生的。可以改变灯的电源,以调节蚀刻光电流。采用HP4145B参数分析仪应用阳极化电压,并监测蚀刻电流。所有实验都是在室温下进行的,使用工作电流密度J<30mA/cm2和恒定的阳极化电压2.5V,如关于测量的电致抛光条件(Jps=30mA/cm2,Vps=2V)。

结果和讨论

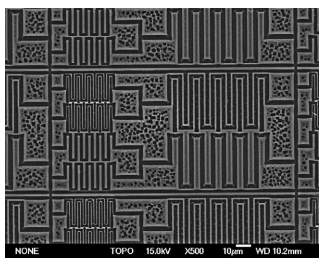

在这篇论文中,我们证明了制造孔、壁、螺旋、曲折形结构、微管等是可能的。在相同的硅管芯上,具有不同的间距和尺寸,简单地通过使用合适的初始晶种进行HF电化学蚀刻。特别是,我们发现如果预图案化的缺陷是方孔,则得到标准的大孔阵列,但是如果KOH缺陷由直线构成,则得到壁阵列。 此外,通过适当地布置几个壁,有可能制造更复杂的几何形状作为曲折形状的结构、螺旋形壁和微管。图4示出了具有不同尺寸和间距的曲折形结构的俯视图。我们想指出,随机大孔存在于图。其中硅衬底没有被适时地图案化。

事实上,一旦衬底的掺杂固定,无孔硅材料上就存在最大尺寸[3,9]:对于较小的尺寸,只有很少的孔可以穿透到图案化的硅中,引起硅溶解,使得晶体硅自动保护自己免受电化学蚀刻;对于更大的尺寸,更多的孔可以穿透并穿过图案化的硅到达硅-电解质界面,从而产生孔的形成。图5分别示出了螺旋阵列的俯视图(上图)和这种螺旋的横截面(下图)。图6显示了微管阵列的俯视图(上图)和横截面(下图)。从图1可以明显看出。

本文提到的是,蚀刻结构的横向和纵向尺寸由独立的参数控制:一旦初始缺陷被固定,横向蚀刻强烈依赖于蚀刻密度电流,该电流建立了所得结构的整体尺寸;垂直尺寸仅取决于蚀刻时间。所提出的方法的缺点可归因于氟化氢的存在,它是一种腐蚀剂,尤其是对金属而言;和对晶体壁的最大横向尺寸的约束,其主要取决于衬底电阻率。就HF的使用而言,如文献中所报道的,可以使用Si3N4层来保护适当的区域;同时可以适当地选择硅衬底的掺杂,以获得期望的横向尺寸。

图1 利用高频电化学蚀刻法制备硅微结构(a-e)的工艺示意图

图4 曲形结构阵列的俯视图。在颜色较暗的区域,硅已经被蚀刻掉了

结论

这篇论文中,我们证明了通常提出的对电化学蚀刻硅结构形状的几何约束可以显著放松。事实上,我们在同一个n掺杂硅片上制作了几种新的结构,包括壁阵列、孔阵列、曲折形结构、螺旋状壁、微管、微柱、微尖等。讨论了一个简单的蚀刻模型,包括初始图形的尺寸、电流密度和初始图形的氢氧化钾蚀刻时间对最终几何形状的影响。所制造的结构使我们能够将高频电化学蚀刻视为硅微加工的有用工具,替代常用技术。

文章全部详情,请加华林科纳V了解:壹叁叁伍捌零陆肆叁叁叁