在探测器芯片互联的过程中,洁净的芯片表面对互联结果有着重大影响。其中,芯片背面存在的小颗粒或者残留物,会影响倒焊过程中背面平整度的判断,可能导致两个互联面平行度的偏差 ;而正面的残留物,导致互联过程中芯片偏移,影响互联的精度。另外,正面的残留物还可能会改变铟柱的接触电阻 , 降低测试电流信号。因此,芯片的清洗对精密互联起着至关重要的作用。

芯片的清洗主要是光刻胶(AZ4620)和蜡(Logitech 公司提供)的去除。在芯片的抛光与切割工艺中,光刻胶用于保护铟柱,石蜡则作为一种良好的粘黏剂将芯片固定在玻璃平板和基板上进行加工。其中,光刻胶易溶于丙酮,去除相对容易。然而,对于石蜡的去除,常规工艺是在室温下,三氯乙烯中长时间浸泡,然后用毛笔和棉球清洗。这种方法不但浪费时间,而且清洗过程中,背面的蜡容易残留,正面毛笔的力度也不易控制,太轻容易残留蜡,太重则会损伤铟柱,没有客观的标准。

为了适应环保要求和提高工作效率,本实验采用去蜡剂取代三氯乙烯去除石蜡,只需将芯片在去蜡剂中浸泡较短时间,得到的芯片不管背面还是正面残留物几乎没有,比常规工艺清洗更加干净。此外,去蜡剂不溶解光刻胶,不影响常规工艺中光刻胶的去除。因此,去蜡剂的使用既节省了时间,提高了效率, 又使操作简单方便,减少了人为因素对工艺过程的影响。

发明内容

基于目前常规工艺芯片的清洗过程中 , 背面的蜡容易残留,正面清洗过程毛笔的力度也不易控制,太轻容易残留蜡,太重则会损伤铟柱,没有客观的标准。本发明提出了一种采用去蜡剂取代三氯乙烯清洗芯片表面的石蜡的方法。

本发明采用去蜡剂取代三氯乙烯,在常温度条件下,得到的芯片不管背面还是正面残留物几乎没有,比常规工艺清洗更加干净。

本发明是一种新的红外探测器芯片清洗方法,其特征在于其具有以下的工艺步骤 :

1 将探测器芯片放入去蜡剂中浸泡,将探测器芯片放入去蜡剂中浸泡,探测器芯片

为线列芯片时芯片浸泡 10 分钟,探测器芯片为面阵芯片时芯片浸泡 20 分钟 ;

2 将芯片从去蜡剂中取出,放入三氯乙烯中浸泡 5 分钟,溶解芯片表面的残留的去

蜡液 ;

3 将芯片放入乙醚中浸泡 3 分钟,去除芯片表面的三氯乙烯,此外下一步用丙酮去除光刻胶时,三氯乙烯与丙酮容易形成悬浮物,影响芯片的清洗 ;

4 将乙醚浸泡过的芯片放入丙酮中,溶解光刻胶,浸泡时间为 10 分钟 ;

5 去除光刻胶后的芯片放入酒精中浸泡 5 分钟,溶解芯片表面残留的丙酮溶液,最后将芯片取出吹干,镜检使用。

本发明工艺简单,操作方便,节省了时间,提高了效率,又使操作简单方便,减少了人为因素对工艺过程的影响有利于实现工业规模化生产。

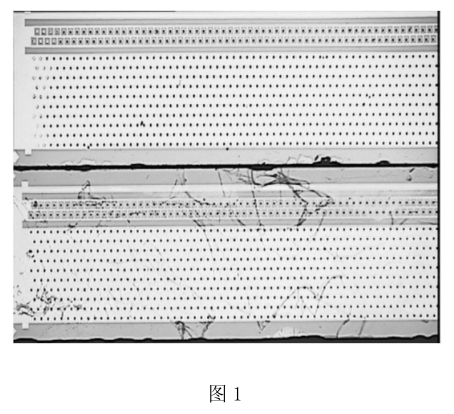

图 1 为本发明中去蜡剂和三氯乙烯芯片正面清洗效果对比图。

图 2 为本发明中去蜡剂和三氯乙烯芯片背面清洗效果对比图,其中 :图(a)为用去蜡剂时芯片背面清洗效果,图 (b) 为用三氯乙烯时芯片背面清洗效果。

具体实施方式

现将本发明的具体实施例叙述于后。

1 将探测器芯片放入去蜡剂中浸泡,将探测器芯片放入去蜡剂中浸泡,探测器芯片

为线列芯片时芯片浸泡 10 分钟,探测器芯片为面阵芯片时芯片浸泡 20 分钟 ;

2 将芯片从去蜡剂中取出,放入三氯乙烯中浸泡 5 分钟,溶解芯片表面的残留的去蜡液 ;

3 将芯片放入乙醚中浸泡 3 分钟,去除芯片表面的三氯乙烯,此外下一步用丙酮去

除光刻胶时,三氯乙烯与丙酮容易形成悬浮物,影响芯片的清洗 ;

4 将乙醚浸泡过的芯片放入丙酮中,溶解光刻胶,浸泡时间为 10 分钟 ;

5 去除光刻胶后的芯片放入酒精中浸泡 5 分钟,溶解芯片表面残留的丙酮溶液,最

后将芯片取出吹干,镜检使用 .

本发明特提出采用去蜡剂取代三氯乙烯清洗芯片表面的石蜡 , 这样既节省了时间,提高了效率,减少了人为因素对工艺过程的影响。而且工艺过程简单,操作方便有利于实现工业规模化生产。本发明在常温度条件下,得到的芯片正面残留物几乎没有,比常规工艺清洗更加干净。图 1 是去蜡剂和三氯乙烯芯片正面清洗效果对比图,由图可知,去蜡剂清洗后,样品表面非常干净,几乎没有残留的石蜡,而三氯乙烯清洗后的芯片,正面石蜡残留较多。图 2 是去蜡剂和三氯乙烯芯片背面清洗效果对比图。图中所示为清洗后的样品放在互连设备上显示的图片。清晰的十字表明背面清洗干净 ;模糊的十字表明背面存在残留石蜡,影响芯片背面平整度,从而对倒焊结果产生不利影响。如图所示,去蜡 剂清洗后的十字清晰三氯乙烯清洗后的十字模糊。因此,去蜡剂的使用使得芯片清洗更加容易和干净。