自1954年实用的太阳电池问世以来晶体硅太阳电池一直在世界光伏市场居统治地位占太阳电池总产量的80%~90%。其中多晶硅太阳电池以其高性价比的优势得到了迅速的发展市场占有率已达50%以上。

但是多晶硅太阳电池的效率总体上没有单晶硅太阳电池的高。这主要是由于两个原因一方面单晶硅材料本身的有效少数载流子寿命比多晶硅材料的高另一方面单晶硅太阳电池表面的陷光效果要优于多晶硅。因此要减少光的反射提高多晶硅电池转换效率缩小多晶硅与单晶硅太阳电池之间效率上的差距最常用的工艺方法是在多晶硅表面采用绒面技术。

对于单晶硅来说采用碱溶液的各向异性腐蚀即可以在其(100)面得到理想的绒面结构而多晶硅由于存在多种不同晶向采用上面的方法无法作出均匀的绒面也不能有效降低多晶硅的反射率。目前多晶硅绒面技术主要有机械刻槽、激光刻槽、等离子刻蚀(RIE)和各向同性酸腐蚀。机械刻槽的工艺方法要求硅片厚度在200μm以上因为刻槽的深度一般在50μm的量级上,所以对硅片的厚度要求很高而这样的技术会增加成本。等离子刻蚀制备出硅片表面陷光效果是非常好的但它需要相对复杂的处理工序和昂贵的加工系统。在硅片表面织构的制作过程中可能会引入机械应力和损伤在后处理中形成缺陷。而各向同性酸腐蚀技术可以比较容易地整合到当前的太阳电池处理工序中应用起来基本上是成本最低的在大规模工业化生产中,各向同性酸腐蚀是目前广泛应用的多晶硅太阳电池绒面技术[1-4]。

本文综合论述了近年来多晶硅太阳电池酸腐蚀绒面技术的研究进展着重阐述多晶硅酸腐蚀绒面形成机制、改进工艺及其数值模拟技术并展望了多晶硅太阳电池酸腐蚀绒面技术的发展前景。

1多晶硅表面绒面的形成机制[5]

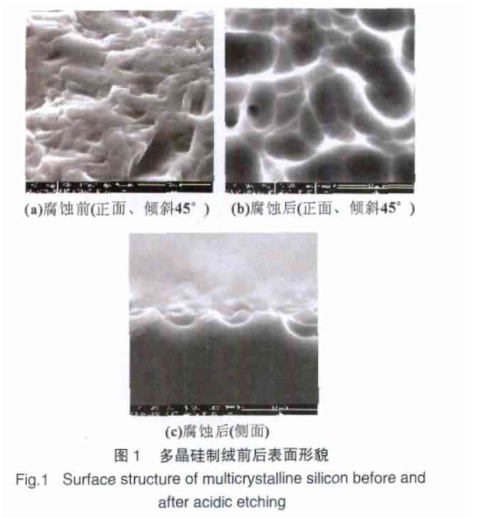

目前多晶硅片表面[如图1(a)]的腐蚀广泛采用的HF-HNO3腐蚀系统它对多晶硅片进行的是各向同性腐蚀在硅的各个晶向上的腐蚀速度相同因此可以在多晶硅表面得到均匀的绒面[如图1(b)、图1(c)]。

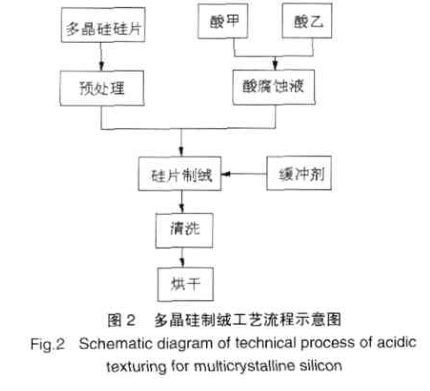

一般来说HF-HNO3腐蚀系统是由HF、HNO3和H2O(或CH3COOH)按一定比例混合而成其中HNO3是强氧化剂在反应中提供反应所需的空穴HF是络合剂与反应的中间产物发生反应生成另一种络合物以促使反应进行H2O(或CH3COOH)是缓冲剂主要起到减小腐蚀速率与缓和反应的作用。图2为多晶硅制绒工艺流程示意图。

其反应方程式为:

Si+4HNO3=SiO2+4NO2+2H2O(1)

SiO2+6HF=H2[SiF6]+2H2O(2)

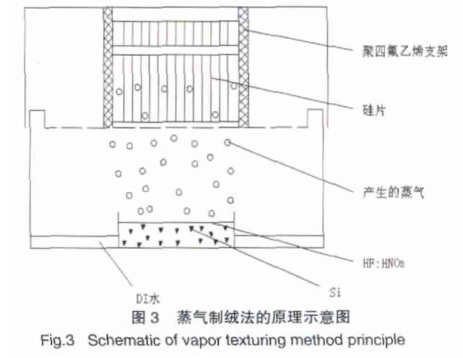

整个腐蚀反应过程为HNO3与Si发生反应在硅片表面形成了一层SiO2然后这层SiO2在HF酸的作用下形成可溶性络合物H2SiF6。通过搅拌可使溶解性络合物H2SiF6远离硅片显然HF的作用在于促进阳极反应使阳极反应产物SiO2溶解掉不然所生成的SiO2就会阻碍腐蚀反应的进行。赵百川[6]等人用HF、HNO3和CH3COOH混合溶液腐蚀的多晶硅片表面,得到均匀的腐蚀坑表面相对平整反射率较低。在没有任何减反射膜的情况下在5001000nm波长范围内反射率在16%以下有较好的表面陷光效果。郭志球[7]等人在HF(质量分数40%)和HNO3(质量分数70%)混合溶液中进行腐蚀为了控制反应速度采用CH3COOH稀释溶液得到了绒面分布均匀反射率较低的多晶硅绒面。多晶硅酸腐蚀绒面改进技术目前多晶硅硅片酸腐蚀绒面的改进技术主要围绕以下三方面进行研究(1)酸腐蚀混合溶液的配方(2)控制反应速度的缓冲剂(3)在现有的制绒工艺基础上增加一些辅助技术。在酸腐蚀混合溶液的配方方面季静佳[8]等人利用CrO3或者K2Cr2O7等铬的氧化物和氢氟酸混合液作为酸腐蚀溶液来制备多晶硅片表面绒面该酸腐蚀溶液腐蚀后的多晶硅片不仅可以形成均匀的绒面而且可以提高太阳能电池转化效率5%以上并已用于实际生产,但是由于铬离子及其盐类会对人和环境造成很大污染,其大规模的应用受到一定限制在控制反应速度的缓冲剂方面Erik[9]等人在HF、HNO3和等离子水为腐蚀液的基础上采用磷酸(H3PO4)与硫酸(H2SO4)为缓冲剂室温下在制绒的初始阶段经过切割的硅片表面裂纹演变为又深又长的凹陷这种绒面的反射率大约为15%。Macdonald[10]等人在HF-HNO3混合酸液中加入了硫酸(H2SO4)和亚硝酸钠(NaNO2)少量的NaNO2作为催化剂来减少初始反应时间并且控制反应的剧烈程度H2SO4对整个蚀刻溶液起到一种稳定作用得到的多晶硅太阳电池在没有沉积减反射膜时的反射率为9.8%并且把短路电流密度Jsc提高到31.4mA/cm2;而在增加一些辅助技术方面。Tsujino[11]采用铂和银颗粒作为催化剂铂和银颗粒通过化学镀层技术沉积到多晶硅的表面然后多晶硅硅片采用HF溶液进行腐蚀制绒有时也可以加入一些化学氧化剂(如H2O2)这种方法获得的多晶硅绒面制备太阳电池其效率达到16.6%。Ju[12]等人采用了一种新的技术———蒸气制绒法(如图3所示)该工艺方法首先采用HF∶HNO3:CH3COOH:DI水(质量比)为8:21:10:8,腐蚀时间3min腐蚀深度为4μm在多晶硅的硅片两侧进行腐蚀同时通入蒸气蒸气是通过在HFHNO3(质量比)为7:3混合溶液中加入8g的硅产生的这种工艺获得的绒面反射率大约为6.5%。

3数值模拟

随着计算机数值模拟技术的不断改进,计算机模拟技术作为产品设计、生产、加工等主要的辅助手段,其应用范围不断扩大,已开始应用于多晶硅太阳电池领域。由于制备多晶硅太阳电池的实验费用非常昂贵,而且实验的研制周期较长,并造成人力物力的浪费,所以计算机对多晶硅绒面制备过程的模拟将成为一个非常有价值的工具。采用数值模拟技术,根据不同工艺方案对多晶硅反射率的影响进行数值模拟,确定最佳的工艺方案,不但可以节省人力物力,而且可以缩短研制周期,提高太阳电池的质量。目前,多晶硅绒面反射率的数值模拟分析相关成果非常少见,少量研究成果主要集中于利用VirtualC++或Matlab工具研究了多晶硅形貌对光的反射率影响的数值计算。邱明波[13]等人利用VirtualC++进行编程计算研究了光陷阱形貌及光线入射角对减反射效果的影响,提出了数值仿真计算的方法跟踪每一条光线的反射过程计算加权出射系数通过计算分析复杂形貌绒面的减反射效果并给出合理的优化方法,为制备高性能绒面结构提供理论依据。刘志凌[14]等人根据酸腐蚀表面的形貌特征,提出了一种更为接近真实情况的模型,用此模型计算了酸腐蚀多晶硅表面的光反射率,同时,模拟计算了表面反射率与绒面深度的关系,并提出凹坑深度刚好为球半径时的反射率最低。

结论

目前,在多晶硅酸腐蚀绒面的研究领域虽然取得了一些进展[15-20],但是仍然存在一些有待于解决的问题还有许多研究工作要做如(1)探寻先进的多晶硅制绒技术;(2)新型腐蚀液的配方研究;(3)多晶硅酸腐蚀绒面的形成机制,特别是掌握不同的绒面形貌对其反射率的影响机制。然而,随着计算机技术的飞速发展,通过运用数值模拟技术,研究不同多晶硅酸腐蚀绒面形貌对光反射率的影响,分析和掌握多晶硅酸腐蚀绒面的形成机制为提高多晶硅太阳电池的质量,提供一种强有力的技术辅助手段。同时,为光伏领域开拓了一个崭新的研究方向。