半导体蚀刻

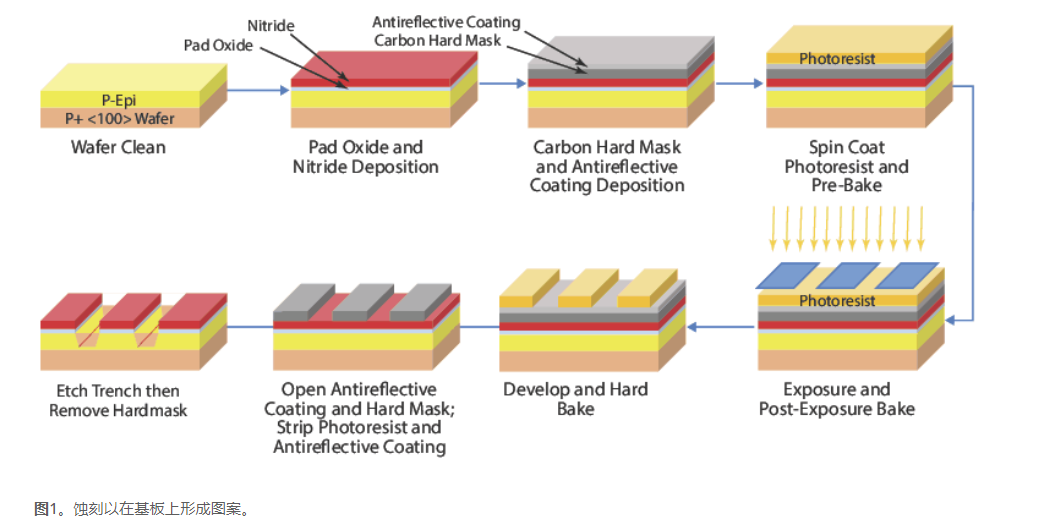

在半导体器件的制造中,蚀刻是指将选择性地从衬底上的薄膜中去除材料的技术(在其表面上有或没有先有结构),并通过这种去除在衬底上形成该材料的图案。该图案由耐蚀刻工艺的掩模限定,该掩模的产生在光刻中详细描述。一旦放置好掩模,就可以通过湿化学或“干”物理方法蚀刻不受掩模保护的材料。图1显示了此过程的示意图。

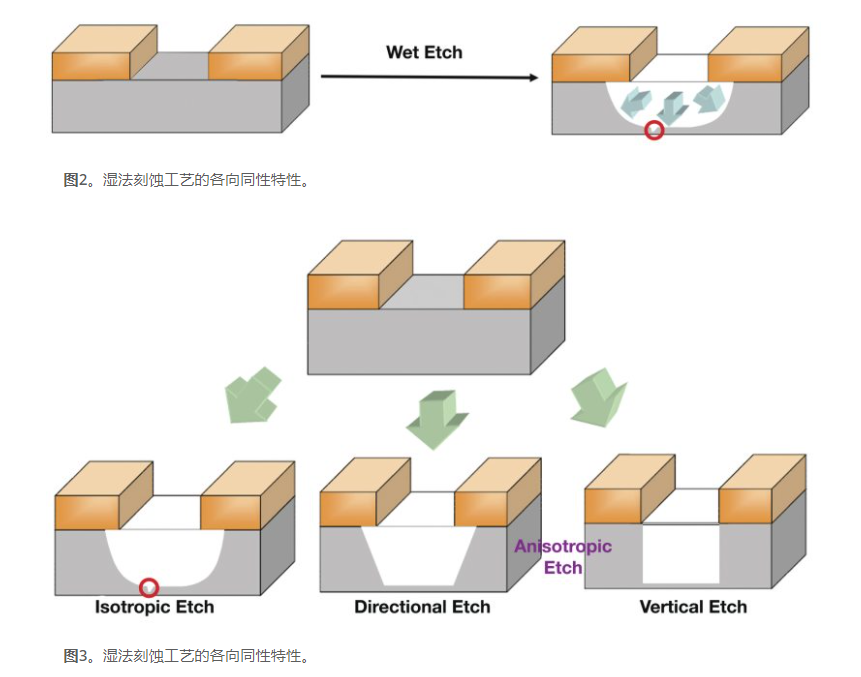

从历史上看,直到VLSI和ULSI技术问世之前,湿式化学方法在蚀刻图案定义中都起着重要作用。但是,随着器件特征尺寸的减小和表面形貌的日益严格,湿法化学蚀刻逐渐取代了干法蚀刻技术。这种变化主要是由于湿法刻蚀的各向同性。如图2所示,湿法蚀刻会沿所有方向去除材料,这会导致由掩模定义的特征尺寸与在基板上复制的特征尺寸之间存在差异。与较大的特征尺寸相比,VLSI和ULSI设计要求掩模与图形特征尺寸相关性要精确得多。此外,先进设备中的长宽比(深度与宽度之比)增加了,要达到这些比例,就需要具有使用定向蚀刻技术各向异性地蚀刻材料的能力。图3提供了有助于理解各向同性与各向异性特征生成和方向蚀刻的示意图。湿法蚀刻在先进工艺中的最终应用受到了打击,这可能是因为许多用于设备制造的较新材料没有可用于蚀刻的易湿化学物质。这些问题相结合,使湿法蚀刻技术几乎只能用于清洁而不是蚀刻应用中。只有具有相对较大特征尺寸的设备(例如某些MEMS结构)才继续采用湿法进行蚀刻。在下面详细讨论了表面清洁 各向异性特征生成和定向蚀刻。湿法蚀刻在先进工艺中的最终应用受到了打击,这可能是因为许多用于设备制造的较新材料没有可用于蚀刻的易湿化学物质。这些问题相结合,使湿法蚀刻技术几乎只能用于清洁而不是蚀刻应用中。只有具有相对较大特征尺寸的设备(例如某些MEMS结构)才继续采用湿法刻蚀。在下面详细讨论了表面清洁 各向异性特征生成和定向蚀刻。湿法蚀刻在先进工艺中的最终应用受到了打击,这可能是因为许多用于设备制造的较新材料没有可用于蚀刻的易湿化学物质。这些问题相结合,使湿法蚀刻技术几乎专用于清洗,而不是用于蚀刻应用。只有具有相对较大特征尺寸的设备(例如某些MEMS结构)才继续采用湿法刻蚀。在下面详细讨论了表面清洁 在先进工艺中的实用性可能是由于许多用于设备制造的较新材料没有可用于蚀刻的易湿化学物质。这些问题相结合,使湿法蚀刻技术几乎只能用于清洁而不是蚀刻应用中。只有具有相对较大特征尺寸的设备(例如某些MEMS结构)才继续采用湿法刻蚀。在下面详细讨论了表面清洁 在先进工艺中的实用性可能是由于许多用于设备制造的较新材料没有可用于蚀刻的易湿化学物质。这些问题相结合,使湿法蚀刻技术几乎只能用于清洁而不是蚀刻应用中。只有具有相对较大特征尺寸的设备(例如某些MEMS结构)才继续采用湿法刻蚀。在下面详细讨论了表面清洁晶圆表面清洁。

各向异性蚀刻使用了一系列技术,这些技术被称为“干式”蚀刻。这些技术普遍用于VLSI和ULSI器件制造中的蚀刻,它们将是本节中详细讨论的唯一方法。干蚀刻可以通过诸如离子冲击之类的物理手段去除材料,伴随着材料从衬底的弹出或通过化学反应将衬底材料转换成可以被抽走的挥发性反应产物。干法蚀刻技术包括以下常用方法(蚀刻过程是通过化学蚀刻,物理蚀刻还是括号中所述的组合进行):

各向同性径向蚀刻(化学)

反应离子蚀刻(化学/物理)

溅射蚀刻(物理)

离子铣削(物理)

离子束辅助蚀刻(物理)

反应离子束蚀刻(化学/物理)

所有干法蚀刻技术都是在真空条件下进行的,压力在一定程度上决定了蚀刻现象的性质。

表1取自Wolf和Tauber,显示了不同蚀刻方法的相对压力范围和一般特性。尽管用于蚀刻的设备和工艺特性有许多特定的变化形式,但我们将讨论限于对工艺基础和表1中确定的三种主要蚀刻方法的简要说明。

基本流程

有关等离子体刻蚀基础知识的深入讨论可在许多教科书中找到(Wolf和Tauber,Sze),感兴趣的读者可以参考这些资料。在这里,我们仅提供等离子体生成基本原理的最简单描述。在等离子蚀刻过程中,许多物理现象正在起作用。当使用电极(在直流电或射频激励的情况下)或波导(在微波的情况下)在等离子室中产生强电场时,该电场会加速任何可用的自由电子,从而提高其内部能量(存在在任何环境中都是由宇宙射线等产生的自由电子)。自由电子与气相中的原子或分子发生碰撞,如果电子在碰撞中将足够的能量转移到原子/分子上,将发生电离事件,产生一个正离子和另一个自由电子。尽管如此,传递不足能量以进行电离的碰撞仍可以传递足够的能量以产生稳定但具有反应性的中性物质(即分子自由基)。当向系统提供足够的能量时,将生成包含自由电子,正离子和反应性中性离子的稳定的气相等离子体。

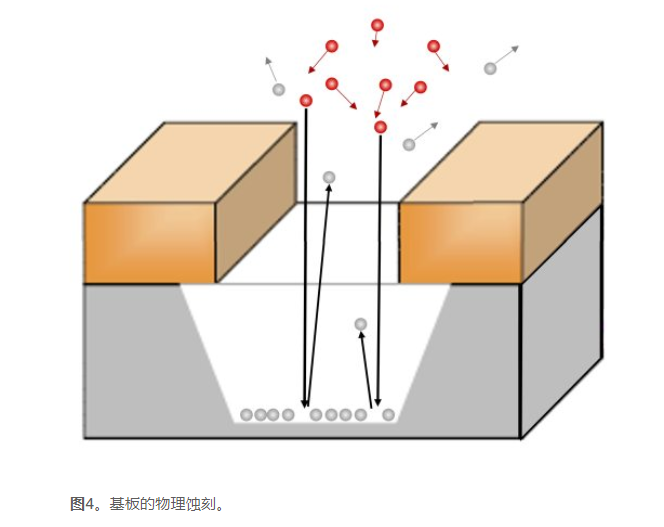

在等离子体蚀刻工艺中,来自等离子体的原子和分子离子和/或反应性中性离子可用于通过物理或化学途径或通过采用两者的机制从衬底去除材料。通过使用强电场将正原子离子(通常是重惰性元素(如氩气)的离子)向基板加速,可以完成纯物理蚀刻(图4)。这种加速将能量赋予离子,并且当离子撞击基材表面时,其内部能量会转移到基材中的原子上。如果传递了足够的能量,则底物原子将被喷射到气相中,并被真空系统泵出。入射离子在碰撞中被中和,由于它是气体,因此它解吸到气相中以重新电离或泵出系统。

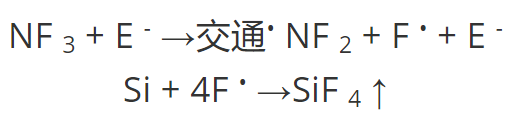

化学蚀刻与物理蚀刻的不同之处在于,它采用了在等离子体内产生的反应性中性物质与基材之间的化学反应。化学蚀刻最常见的类型涉及卤化物化学,其中氯或氟原子是蚀刻过程中的活性剂。蚀刻工艺的代表性化学方法是使用NF 3进行硅蚀刻。此蚀刻过程中的化学反应顺序为:

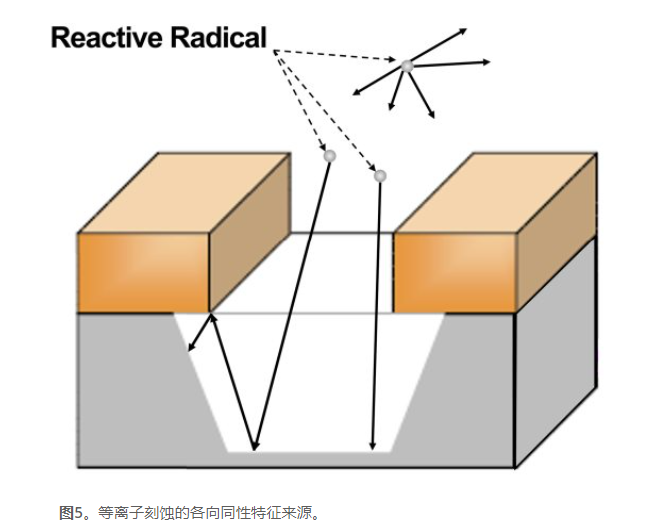

NF 3在等离子体中解离以产生高反应性的原子氟自由基。这些自由基与基材中的硅反应,生成四氟化硅SiF 4,它是一种可被抽走的挥发性气体。以这种方式,从衬底蚀刻硅。与湿法刻蚀一样,化学刻蚀是各向同性的,没有方向性(图5)。其原因是反应性中性物的粘附系数相对较低,因此大多数与基材表面的碰撞不会导致蚀刻,而是会导致反应性中性物简单地解吸回到气相中。这种现象导致被蚀刻的特征内的蚀刻过程不均匀,最终导致蚀刻中的各向同性。

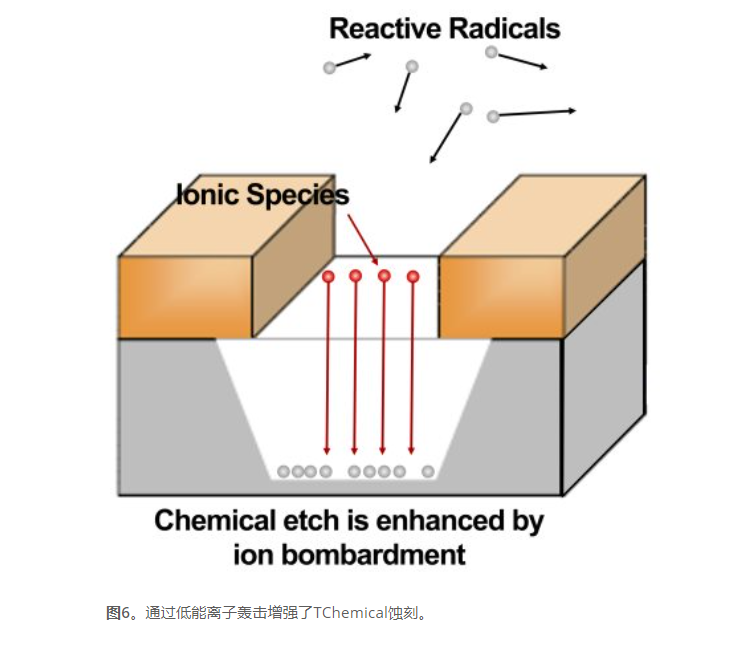

现代设备制造中使用的大多数蚀刻技术都结合了物理和化学蚀刻方面。在反应离子蚀刻等工艺中(RIE),通过对衬底施加偏压来实现定向蚀刻,从而使来自等离子体的离子种类朝着衬底表面加速。它们在那里与表面和反应性中性物相互作用,产生可被抽走的挥发性产物(图6)。RIE中的离子能量远低于物理蚀刻技术所采用的离子能量,并且离子轰击效应可忽略不计。离子能量向表面的转移可通过改善被轰击表面上反应物的吸附性(进入的离子会在优先发生吸附和反应的情况下产生高能缺陷)以及增强的副产物解吸作用(进入的离子能转移到表面)来增强方向性。反应产物导致它们从表面解吸)。