清洗是工业生产必不可少的环节,目前工业清洗主要采用有机溶剂清洗和水溶液清洗。有机溶剂以挥发性溶剂(VOC)和含卤素的氯氟烂(CFC)溶剂为主,每年全世界要用几百万吨,由此引起对臭氧层的破坏、对大气环境的污染非常严重。1987年世界各国签署的蒙特利尔公约已经规定了这类溶剂的禁用日程表。水溶液清洗需要复杂的表面活性剂配方,干燥时间长,处理的金属易于生锈,而且会形成二次污染,也必然要增加设备和处理费用。因此,研究开发环境友好的清洗剂和清洗方法成为当务之急。

超临界CO2(SCCO2)是一种可以代替VOC和CFC的清洗剂,具有一定的优点。SCCO2对有机物有一定的溶解能力,清洗过程中对各种清洗材料性能稳定,粘度低和扩散性高,表面张力低,润湿性良好,极易渗入待清洗材料内部,可有效去除死区的污垢,清洗后无需干燥,无残留。

1 超临界流体的特性

超临界流体是指物质的温度和压力分别处在其临界温度和临界压力之上时的一种特殊的流体状态。超临界流体的密度为气体的数百倍,接近于液体,粘度接近于气体,扩散系数大约为气体的1%,而较液体大数百倍。一般来讲,超临界流体的密度越大,其溶解度就越大。在恒温下,超临界流体中物质的溶解度随压力升高而增大。将温度和压力适当变化,可使溶解度在102~103倍的范围内变化。超临界流体的这一特性,会产生两种十分有利的应用效果:一方面,目标物(如要清除的污染物等)会最大限度地溶解于超临界流体中,提高操作效率;另一方面,通过适当的减压和(或)降温,就会很容易地使目标物和超临界流体分离。此外,超临界流体具有接近气体的流动和传递特性,使目标物在超临界流体中的分配迁移进行得很快,从而加速过程的进行,提高生产效率。

超临界二氧化碳(Supercritical carbon dioxide,SCCO2)是指处于临界压力(7.38MFa)和临界温度(31.1℃)以上的CO2。超临界CO2的动力学性质与气态CO2相似,具有粘度低、表面张力小和对溶解对象的传输速率大等特点,同时,SCCO2分子之间的距离和分子相互作用特性又与液态CO2相近,密度与液态CO2相当,对材料表面的有机污物和一些无机污物具有较强的溶解能力。

2 超临界CO2清洗工艺

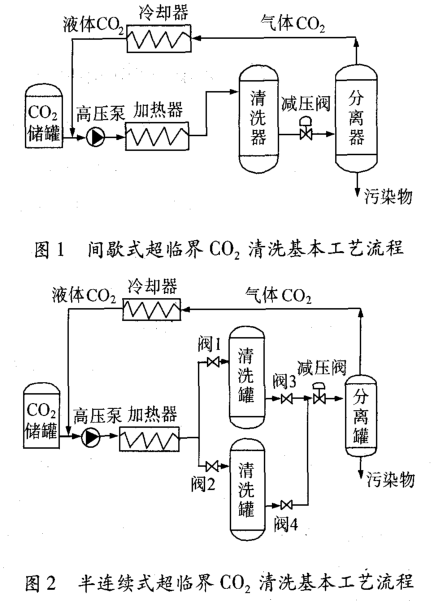

超临界CO2清洗工艺流程分间歇式和半连续式两种,图1和图2是其基本工艺流程。该流程中的主体设备清洗罐是一个高压设备,其操作压力一般为10~25 MPa,其操作温度一般在40~80℃。清洗罐顶盖被设计成快开结构,便于拆装;被清洗件通常装在一个料筐中,通过顶盖放入清洗罐中。在间歇操作(图1)中,从CO2储罐中流出的液体CO2通过高压泵和加热器使其压力和温度达到规定的操作压力和操作温度,成为超临界流体(压力>7.38 MPa,温度>31.1℃C),然后进入清洗罐。超临界CO2与清洗罐料筐中的被清洗物件充分接触,被清洗件表面的污染物通过超临界CO2渗透、溶解等作用被剥离,超临界CO2与污染物的混合物通过减压阀适当减压后,在分离罐中进行分离。减压分离出的纯气体CO2经冷却器冷凝成液体CO2后,进入高压泵入口循环使用,污染物从分离罐底部排出。该流程在装卸被清洗件时系统要暂停操作,因此称为间歇式操作。在半连续式操作流程(图2)中,增设了一个清洗罐。打开阀1和阀3,关闭阀2和阀4,则清洗罐1处于清洗操作状态,而对清洗罐2可进行卸料、装料操作。同样打开阀2和阀4,关闭阀1和阀3,则清洗罐2处于清洗操作状态,而对清洗罐1可进行卸料、装料操作。这样反复交替地进行,系统整体操作是连续的,而每个清洗罐是间歇的,因此称之为半连续式操作。

超临界CO2清洗的一个主要特点是清洗和干燥操作合二为一,一步完成。在清洗操作结束前,用新鲜的超临界CO2置换一下清洗罐,就可获得干燥、清洁的被清洗件。为了增强超临界CO2对极性分子的溶解度,改进清洗效果,往往要在清洗罐中添加少量助溶剂,由于这些助溶剂能完全溶于超临界CO2中,因此在清洗结束后不会在被清洗件中有任何残留。在颗粒污染情况下,为了增强清洗效果,往往要辅助一些机械(如振动、搅动等)作用。由于超临,界CO2清洗操作的温度一般不很高,故很适合于热敏性物件的清洗。对于压敏性物件,由于清洗操作是在高压力下进行(一般大于10MPa),在清洗结束时一定要注意降压速率,使清洗罐中的压力缓慢降至常压。

3 超临界CO2清洗的应用

杨海鸿、杨基础等[2]研究了用超临界二氧化碳(SCCO2)对不同材质、形状与结构的近20种物件上不同污垢的清洗,初步结果表明,除了某些高分子聚合物基体会在SCCO2中发生形变外,SCCO2可用于对金属、改性聚合物、玻璃类物件的清洗,没有变形。对于非极性污垢,清洗效率可达80%以上,但对于极性较强的污垢,SCCO2,不能达到满意效果。物件的结构形状对清洗影响很大,有死角、暗孔、多孔结构的物件清洗较为困难。对于平板材料,SCCO2的清洗效率可达到工业清洗标准。提高温度和压力有利于清洗。杨维才、张广丰等[3]开展了超临界二氧化碳对轴样品的清洗实验.探讨了超临界二氧化碳对袖样品表面常见机械加工残留物的清洗效果,同时对经超临界二氧化碳浸泡的轴样品表面化学成分及相结构也进行了分析。清洗实验结果表明,超临界二氧化碳流体对水和机油有一定的溶解能力,具有较好的清洗效果,但对三乙醇胺的溶解能力较差,几乎不溶解。对三乙醇胺可通过向超临界二氧化碳引入超声波的方法来有效清除。轴表面分析结果显示,清洗后的轴表面只有U和UO2相。Kirchofr'4介绍了用超临界CO2代替四氯乙烯洗涤衣物的情况,超临界CO2是对织物友好的且高效的溶剂,用超临界CO2也可洗涤皮革、绒面革等,而传统的干洗是不能洗涤皮革、绒面笔的。超临界CO2清洗也可适用于电子、计算机领域超临界CO,用于光刻胶剥离时,常常要在其中加入少量助溶剂,例如碳酸丙烯酯、二甲基亚枫、乙酰丙副、乙酸等,还可能加人少量胶类。其清洗机理一般认为是,超临界CO2渗透于光刻胶中,将其膨胀和塑性化,助溶剂起到了降解作用,降低其分子量,增加其在超临界CO2中的溶解度。超临界CO2对非极性有机化合物有极强的溶解能力,它能有效地去除硅片上的油脂和手指痕迹。超临界CO,清洗后没有任何残留,而且不像水溶剂清洗那样会使基片表面羟基化。对硅片表面微粒清洗的动力学研究表明,良好的清洗效果取决于剪切力、高压和微粒的溶解。

超临界CO,清洗与其他溶剂清洗相比,由于需要高压系统,故其设备投资费用较高,但由于能量及溶剂消耗显著下降,尤其是简化了溶剂的分离和后处理工序,使操作费用明显下降。超临界CO2清洗在技术、经济和环保等方面都具有优越性,如对污染物去除效率高、溶剂和能量消耗低、工艺中无有机溶剂的挥发、不涉及有毒和易燃溶剂,无需干燥和溶剂后处理工序、CO2的简单而低成本的循环使用和不产生溶剂废液和废水等,充分展示了其广阔的发展前景。