半导体工艺-----光刻刻蚀

一、光刻胶的选择

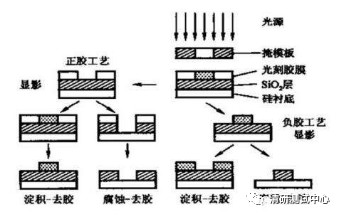

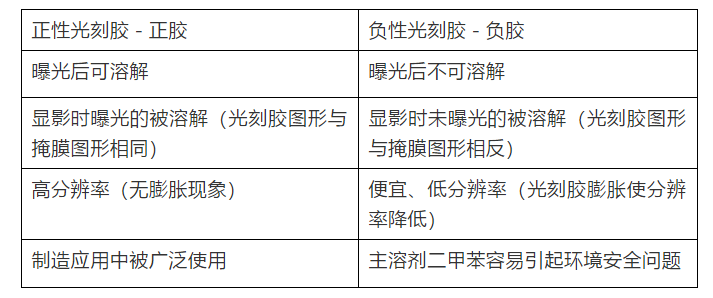

光刻胶包括两种基本的类型:正性光刻和负性光刻,区别如下

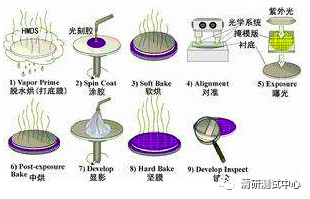

二、光刻工艺步骤

1.清洗硅片

通过化学清洗、漂洗、烘干的方式去除污染物、杂质颗粒,减少针孔和其他缺陷从而提供光刻胶粘附性

2.预烘和底膜涂覆

使用HMDS作为底胶,可以去除SiO2表面的-OH基,在100℃下脱水烘焙去除圆片表面的潮气

3.光刻胶涂覆

硅圆片放置在高速旋转的真空卡盘上,将液态光刻胶滴在圆片中心,光刻胶以离心力向外扩展从而均匀涂覆在圆片表面。

4.前烘

促进胶膜内溶剂充分挥发,使得胶膜干燥,增加与其SiO2的粘附性以及耐磨性。烘焙时间不宜过长,温度不宜过高。

5.对准

为了成功在硅片上形成图形,必须把硅片上的正确图形与掩膜版上的图形对准,套准精度是测量对准系统把版图套刻到硅片上图形的能力。

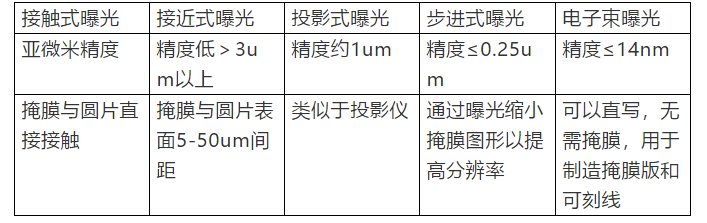

6. 曝光

7.后烘

光刻胶分子发生热运动,过曝光和欠曝光的光刻胶分子发生重分布,通过后烘可以平衡驻波效应(入射光与反射光干涉现象),提供分辨率

8.显影

通过显影、漂洗、干燥达到显影液溶解掉光刻胶中软化的部分的目的

9.坚膜

温度通常要高于前烘温度100-130℃,时间2分钟。

蒸发光刻胶中所有有机溶剂、提高刻蚀和注入的抵抗力、提高光刻胶和表面的粘附性、聚合和使得光刻胶更加稳定、光刻胶流动填充针孔

10.图形检测

通过SEM、OM检测,若出现问题

如;未对准、掩膜旋转、晶圆旋转、X/Y方向错位、临界尺寸、表面不规则(划痕、针孔、瑕疵和污染物)需要剥去光刻胶重新开始

三、湿法刻蚀

1.利用化学溶液溶解硅表面的材料,副产物是气体、液体或可溶于刻蚀溶液的固体

2.工艺简单,腐蚀选择性好,钻蚀严重,精度差,3um以上

3.一般用于刻蚀SiO2/Si/Poly-Si/Si3N4/Al2O3/TiO2

四、干法刻蚀

1.各向异性腐蚀强,分辨率高,可刻蚀3um以下线条

2.溅射刻蚀:形成能量很高的等离子体,轰击被刻蚀的材料,使其被撞原子飞溅出来,形成刻蚀

3.等离子体( Plasma)刻蚀:产生等离子体,刻蚀气体经辉光放电后成为具有很强化学活性的离子及游离基---等离子体,等离子体活性基团与被刻蚀材料发生化学反应。

4. 反应离子刻蚀(RIE):同时利用等离子体刻蚀和溅射刻蚀机制,活性离子加离子轰击