扫码添加微信,获取更多半导体相关资料

湿式蚀刻过程的原理是利用化学溶液将固体材料转化为液体化合物,选择性非常高,因为所使用的化学物质可以非常精确地适应于单个薄膜。对于大多数溶液的选择性大于100:1。液体化学必须满足以下要求:掩模层不能攻击选择性必须高蚀刻过程必须能够停止稀释水反应产物必须是气态,因为他们可以阴影其他区域恒定蚀刻率整个过程反应产物必须溶解,以避免颗粒环境安全和易于处置是必要的。

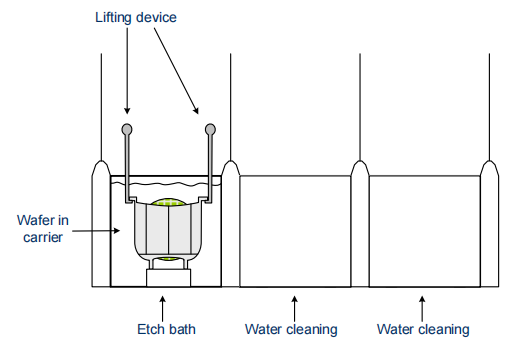

在批量蚀刻中,多个晶片可以同时蚀刻,过滤器和循环泵可以防止颗粒到达晶片,由于化学湿蚀刻的浓度随着每个加工晶圆而降低,因此必须经常更新。蚀刻率,换句话说每次磨损,必须知道以确保一个可重复的过程,精确的回火是必要的,因为蚀刻速率随着温度的增加而增加。杠杆可以将晶圆的水平和叶片方向,在晶片被蚀刻后,蚀刻过程通过在单独的浴缸中用水吹蚀而停止,随后,在自旋干燥器中去除水分,批蚀刻的优点是通量高,蚀刻工具构造简单,但均匀性较低。

图1.1批处理

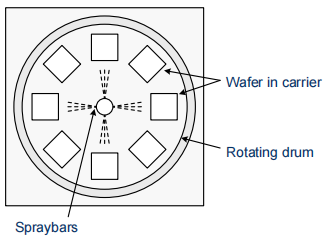

华林科纳认为喷雾蚀刻技术可与光刻技术的发展相媲美,晶片同时旋转,蚀刻化学,均匀性很好,由于旋转速度快,气泡不能出现,但每个晶片都必须单独处理,作为单晶片工艺的替代品,喷雾蚀刻可以一次在多个晶片上进行,在一个旋转蚀刻器中,晶片被放置在喷嘴周围,并集中旋转,然后,这些晶片在热的氮气气氛中干燥。虽然液体中的分子可以向各个方向移动,但湿蚀刻过程可以形成一个几乎各向异性的蚀刻轮廓。这种方法采用了不同晶体方向上的不等蚀刻率。(100)和(110)取向的晶体面的蚀刻速度比(111)取向的要快得多。因此,可以制造“V”形沟(100硅)或具有垂直侧壁的沟。

图1.2喷蚀

蚀刻可以用钾、钠或锂溶液(氢氧化钾、氢氧化钠、氢氧化锂)或EDP稀释液(水、吡嗪、儿茶酚和乙二胺的混合物)完成,在任何一种情况下,负责反应的都是氢氧根离子(羟基)。然而,各向异性稀释并不适用于微电子器件,而是适用于微力学。对所有不同的材料都有单独的稀释剂。用NH4F缓冲稀释液,以保持HF(所谓的缓冲HF,BHF)的浓度,在40%NH4F和49%HF(比值10:1)的混合物中,热氧化物上的蚀刻速率为50nm/min,TEOS(CVD)氧化物和PECVD氧化物的蚀刻速度更快(分别为150nm/分钟和350nm/分钟),与晶体硅、氮化硅和多晶硅相比,其选择性远远大于100:1。

用热磷酸(磷酸)蚀刻氮化硅,与二氧化硅相比,其选择性较低(10:1),在多晶硅中,与氮化硅相比的选择性主要由磷酸的浓度决定,晶体或多晶硅首先被硝酸(次硝酸)氧化,然后用高频蚀刻氧化物,铝可以在60◦C下用硝酸和磷酸的混合物蚀刻,钛可以用氨水(氢氧化铵)、过氧化氢(过氧化氢)和水(比例1:3:5)的混合物蚀刻。因为这种混合物也能攻击硅,而且它的使用寿命很低。一般来说,湿式蚀刻适用于去除晶片的整个层,对大多数材料的选择性非常高,因此没有蚀刻错误的膜的风险。

此外,蚀刻率很好,在浴槽蚀刻中,可以一次处理许多晶片。然而,对于小的结构,不能使用湿式蚀刻,因为它的各向同性特性会导致掩蔽膜的横向蚀刻。对于这种方法,通过具有各向异性蚀刻轮廓的干蚀刻来去除层。