扫码添加微信,获取更多半导体相关资料

引言

硅(Si)在半导体器件制造中的大多数技术应用都是基于这种材料的特定界面性能。二氧化硅(二氧化硅)可以通过简单的氧化方法在硅表面制备,其特点是高化学和电稳定性。晶体硅在光伏应用占主导地位,全球近90%的太阳能电池生产是基于多晶和单晶基质。发展具有经济吸引力的太阳能电池的先决条件是减少材料消耗、简化技术工艺和进一步提高能源转换效率。本文报道了利用传统和新开发的湿化学方法获得的硅基底与纹理表面的形态、光学和电子界面性质的联合监测。通过结合无损、表面敏感技术、UV-NIR反射率测量、光谱椭圆偏距(SE)、表面光致发光(SPV)和PL)测量,在原位和湿化学制备步骤中重复进行。

实验

使用n型和P型硅(100)晶片,首先处理具有(a)切割和(B)抛光表面的两种类型的衬底,以去除锯伤和/或获得光捕获纹理,随后进行湿化学氧化和蚀刻处理,以降低单层范围内制备引起的微观表面粗糙度。通过(1)在80℃的碱性氢氧化钾/异丙醇(KOH/IPA)溶液中的各向异性蚀刻,(2)使用从晶片减薄技术转移的各向同性纹理蚀刻(TE)获得不同的表面纹理。

为了研究制备诱导的表面微粗糙度和天然氧化物对成质太阳能电池基质的影响,应用了三种湿化学表面制备:(i)在RCA处理(HF下降)之后HF1%,(ii)标准的氢终止工艺,包括H2SO4:H2O2(1:1)10min,然后是NH4F48%(NH4F),(iii)特殊的氢终止工艺,包括改进的RCA工艺,然后是湿化学氧化工艺和优化的最终氧化物去除(HT)。使用稀释的HF(1%)溶液进行不同的处理时间(60-600s)和NH4F(48%)去除天然和湿化学氧化物。为了比较抛光的Si(100)基质和纹理基质与随机分布的金字塔上的Si(111)剖面的刻蚀行为,在同样的程序中,也对抛光的Si(111)基质进行了处理。

结果和讨论

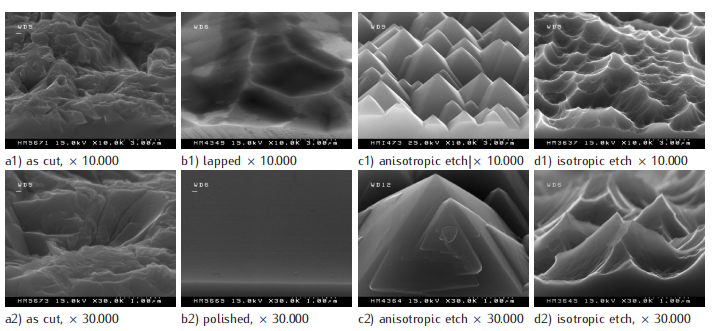

各向同性和各向异性蚀刻衬底的表面形貌和光学再凝度:图1显示了Si(100)底物(倾斜30°)的扫描电镜显微图。在太阳能电池制造中,最好采用碱性或酸性溶液的湿化学蚀刻工艺来去除锯子损伤。此外,在高效太阳能电池中利用硅衬底的不同纹理化方案,通过前表面的多次反射入射、背面吸收的路径长度和背面内反射的光来增强抗反射特性。

碱性溶液中的各向同性蚀刻制备的氢氧化钠或氢氧化钾用于优化单晶硅(100)衬底的光捕获性能。碱性蚀刻溶液需要大量的能量来保持蚀刻浴在所需的温度。另一个问题是反应产物氟硅酸钾(k2sif6)的溶解度有限,这可能是浴液寿命和通量的限制因素。

图1 Si(100)底片(倾斜30°)(1、2)、(b2)抛光,并应用纹理化(c1、2)、各向异性标准碱性蚀刻剂氢氧化钾/IPA和(d1、2)各向同性纹理蚀刻技术

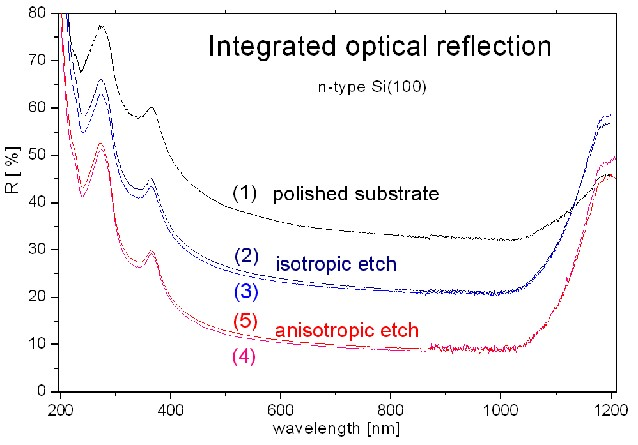

在图2中,200至1200nm波长的反射光谱分别通过UV-NIR反射率测量(曲线1),抛光(曲线4)的各向同性蚀刻(曲线2)和切割基板(曲线3)。在>1050nm处反射率的急剧增加是晶片背面的作用。利用硅的n、k(dd)色散光谱和光学厚(d)板的反射率公式可以很容易地计算出来。硅在>1050nm处是透明的,因此两个界面(正面和背面)都有助于提高反射率。低于1050纳米的硅被吸收,因此只检测到前表面的反射率。

图2

通过原位PL测量来监测制备诱导的表面电子性能:为了降低界面态的密度,需要进行湿式化学处理来去除受损的表面,并降低结构基质上的微粗糙度。制备诱导的微粗糙度和表面态的能量分布分别是由两种不同的化学过程引起的:表面的湿化学氧化以及氧化硅层和底层硅衬底表面的最终蚀刻。图4显示了现场测量的PL强度(IPL)的时间依赖性。在所有基质上,通常可以区分三相,它们与氧化物稀释(I)、氧化物去除和h终止(II)以及h端硅表面的蚀刻攻击(III)有关。在氧化物蚀刻的初始阶段,IPL没有发生变化。初始时间后,由于氧化物的去除导致IPL增加,导致IPL值最高,随后蚀刻导致的IPL减少导致h端表面缺陷。通常情况下,PL光谱在RT处很宽,因此我们在1130nm(1.1eV)处测量IPL,这是Si的带隙能量。

总结

研究发现,太阳能电池应用的纹理硅(100)基底的表面电子性质主要受表面处理两步的影响:首先,光捕获结构的晶体表面结构,其次是湿化学平滑程序对原子平坦和结构表面积的有效性,以及天然和湿化学氧化物的彻底去除。碱性蚀刻剂,如KOH-IPA,通过各向异性蚀刻在硅(100)上提供高度纹理的表面。到目前为止,酸基纹理蚀刻通过各向同性蚀刻产生粗糙的表面,比碱性过程表现出更少的光吸收,但产生更高的表面微粗糙度,导致较高的重组损失。

结果表明,原位光致发光和离位SPV的联合测量可以作为一种灵敏的工具,用于分析湿化学处理硅表面上的制备诱导态密度。因此,研究了每个湿化学蚀刻工艺的HF处理时间,以完成天然氧化物的去除,并避免制备引起的表面微粗糙度的增加。结果表明,通过软沉积,优化后的硅衬底表面状态可以保持并转变为复合差的非晶硅/碳硅异质界面。