上一期给大家讲解了关于半导体硅片清洗设备及装置,接下来我相信大家也很想了解一下关于,半导体晶圆自动清洗设备的主要部件的设计:

晶圆清洗主要去除吸附在晶圆表面的各种杂质粒子,如微粒、有机物、无机金属离子等,使晶圆的表面洁净度达到 ULSI 工艺要求。 湿法晶圆清洗的原理是使用各种化学药液与晶圆表面各种杂质粒子发生化学反应,生成溶于水的物质,再用高纯水冲洗,依次去除晶圆表面各杂质。

一、加热酸槽设计

在半导体清洗工艺中,有些化学试剂在处理晶圆时,对温度有要求,通常,需要进行加热,如SC1、SC2 在 RAC 清洗工艺中就要求温度在 70~80 ℃ 。我们在选择这些加热酸槽材质时,一般选用石英材质。

加热酸槽一般由石英槽体、加热器、液位保护装置、温度检测装置、排放装置及电气控制装置等主要部分组成。

由于我们所设计的加热器是内置投放式,故对所选加热器的要求比较高,不仅能耐酸,而且还要求能耐高温。 我们所选加热器所有的加热丝及其导线都是用 PFA 包裹起来的, 而且外包的 PFA 材质十分洁净,不会对酸液有所污染。 加热器的加热功率根据槽体的容积选取。

由于加热器是置于槽体底部,所以,液位保护装置优为重要。 液位保护装置主要用于检测石英槽内是否有酸液,防止加热器在没有酸液的情况下工作而发生危险。 温度检测装置主要用于检测石英槽内酸液的温度, 将检测的温度信号反馈给温度器,由温控器实现温度控制。 对于废酸的排放,基本有两种不同方式。 可由底部气动阀门控制,或者由射流器稀释排放。

二、QDR设计

QDR(Quick Dump Rinser),即快排快冲槽,主要用于去除晶圆表面微粒杂质和残留化学药液,使晶圆表面洁净。QDR 是晶圆湿法清洗中最重要的一个清洗工艺模块,是清洗工艺中不可缺少的一道工艺,直接影响到晶圆的最终清洗效果。

QDR 由内外槽、上喷淋管路、下喷淋管路、快速排放阀及控制部分组成。

上喷淋管路共有两路, 形成相互交叉喷淋,但去离子水不宜直接喷淋冲洗晶圆表面,因晶圆在水蚀作用下直接喷淋晶圆表面,易产生微粒污泥而污染晶圆表面,因此,在去离子水的喷淋过程中,需要对冲洗水压、水量、方向和角度作出调整测试,以达到微粒污染少的最佳效果。 良好的喷嘴所喷淋范围涵盖全部晶圆及片盒; 而不良的喷淋冲洗形状,没有涵盖全部晶圆及片盒, 未被喷淋冲洗的死角地带,微粒、杂质及化学药液残留含量仍然很高,而达不到良好的清洗效果。

上喷淋同时, 下喷淋管路由底部两侧不断进水,而后由内槽上沿四周溢出,这样,每个晶圆片缝、各处边角的去离子水都能连续得到更新。 同时,纯净氮气由下喷淋管路进入槽体。 氮气鼓泡有以下几个作用:(1)增加了去离子水的冲刷力,对槽体本身有很好的自清洗作用;(2)晶圆在水流中颤动,气泡不能沾附其上,提高了冲洗效果;(3)减少去离子水中的含氧量,避免在晶圆表面生成氧化物。

QDR 喷淋注满水时间和排水时间,对晶圆清洗质量有很大影响。 因晶圆表面暴露在空气中会接触空气中的氧分子或水汽,在常温下,即会生长一层很薄的氧化层(约为 0.5~1 nm),这层自然氧化物的厚度与暴露在空气中的时间长短有关, 因此,喷淋注满水时间越长,晶圆暴露在空气中的时间就会越长,因而形成的氧化层也越厚,这对晶圆清洗,是很不利的。 QDR 排水的时间越短,排水流速就会越大, 有利于去离子水带走晶圆表面上的微粒杂质。因此,在 QDR 设计中,要尽可能的缩短喷淋注满水时间和排水时间,实现快冲快排,整体效率也会得到提高。

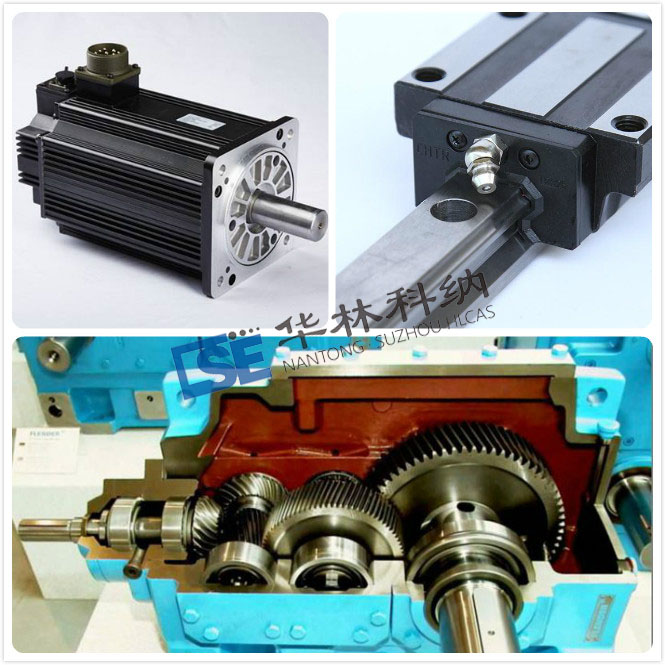

三、传动系统设计

传动系统是全自动清洗机区别手动清洗机最核心的部分,由该系统在电气系统控制下实现了晶圆工艺清洗的自动化。 传动系统的性能直接决定了全自动清洗机整体工作效率及工作的稳定性、可靠性等方面。

传动系统由 x 向和 y 向组成,通过 PLC 程序控制,方便灵活地实现了 x 向和 y 向的运动。

x 向是由伺服电机、减速器、LM 直线导轨、齿轮齿条及连接块等部分组成的。 它由伺服电机驱动,通过减速器,齿轮齿条、连接块传动来实现机械臂连同机械手整体 x 向的运动;该方向运动用于将片盒准确地移至各个清洗工位定位处。 在 x 向装有一个原点近接开关,以检测确定机械臂在 x 向的起始位置点,左右两侧分别装有限位近接开关,以防止机械臂与本体相碰,发生危险。

y 向由机械手、机械臂、伺服驱动系统及连接块等部分组成。机械手是用于片盒的提取,它通过 x、y两个方向的联合运动来实现的。 机械臂是用于实现机械手的上下运动,它由伺服电机、圆轴丝杠、导向装置、高刚性框架集成一体而成。 伺服驱动系统与PLC 一起控制 y 向的运动。 在 y 向装有一个原点近接开关, 以检测确定机械臂在 y 向的起始位置点,在其上下两侧分别装有限位近接开关,以防止机械臂与本体相碰,发生危险。

传动系统各方面性能对保证整台设备的稳定性和可靠性至关重要。 主要由以下几个(1)运动的稳定性;(2)运动的精确性;(3)传动结构的刚性;(4)运动速度及运动的平稳性。

四、电气控制系统设计

电气控制系统是整个设备的重要部分,统筹安排传动系统在各个清洗槽的运动时序,控制阀门以及清洗工艺模块的工作状态。 它直接关系到设备的正常使用、维护及其生产效率。 整套控制系统以一台 PLC(可编程序控制器)C2OOHG 为核心,触摸屏作为人机界面,交流伺服系统作为晶圆移位的执行机构。

1、电气控制系统的构成

包括控制箱及传感器, 电磁阀等。 控制箱为立式,装于设备本体左侧,为密闭式,防止酸雾腐蚀电器元件。 控制箱箱内装有电源开关,伺服控制系统,PLC 及接线端子等。 在控制箱的正面装有控制面板;控制面板上面装有操作开关,蜂鸣器,指示灯及触摸屏,温控器等。

2.、程序控制

本设备通过 PLC、触摸屏、伺服模块程序的有效结合实现传动系统的传片工作,手动/自动操作方式可以切换。 触摸屏上有手动操作面板,可以实现相应手动操作。 各清洗槽工艺时间可以在触摸屏中设置。 系统可以编译并存储多条工艺程序,用户可以根据需要进行修改。

3、安全装置

本设备具有声光报警功能。 当有故障时,设备报警,触摸屏上显示出错信息,这时按下急停按钮,所有动作停止。 排除故障后,按下复位按钮,可恢复初始状态; 设备前部装有透明有机玻璃推拉门,防止酸液溅出。